本文共886字,阅读时间约4分钟

热塑性复合增材在汽车、航空航天和建筑行业得到了广泛的应用,如图 1 展示了由日本帝人株式会社使用其开发的 Sereebo CFRTP 制造的一款全碳纤维车身概念车,车身重量仅47kg[1]。在这些应用中,很多部件是通过某种临时或永久的接合方式将几个组件组合连接在一起。本文将分为两个篇章介绍多种接合技术的原理及特性。

图1 全CFRTP车身概念车[1]

「接合组件的意义」

热塑性复合材料的应用正在迅速发展。因此,研究人员正在努力改进现有的连接方法,并为热塑性复合增材设计新的组件接合方法,这些方法可以使应用于航空、航天以及车辆中的热塑性复合增材轻松承受静、动态载荷。在大型或复杂航空结构生产、组装时,构件间的连接尤为重要。

「接合工艺」

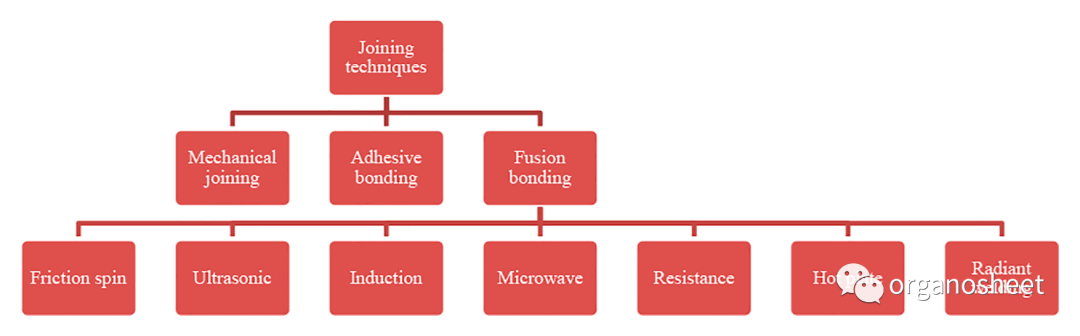

根据应用领域的不同,有多种工艺方法可用于连接热塑性复合增材组件。接合工艺大致分为机械接合、粘合剂粘接和熔融焊接,如图2所示。

图2 接合工艺的分类[2]

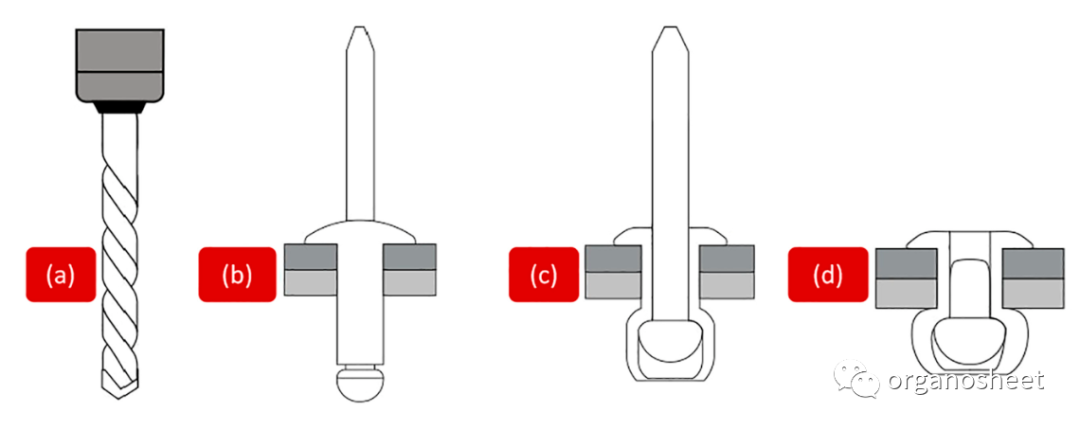

机械连接方法用于仅使用机械力来生产接合部,如图3。机械紧固的钻孔会破坏增强纤维,并且孔可能会在复合材料部件中产生损坏和变化。这些损坏会导致复合材料零件的强度下降。故在热塑性复合增材领域中的应用极其有限。

图3 铆接机构(a)在连接部件上钻孔;(b) 连接部件的定位和铆钉插入;(c) 通过压力紧固铆钉和接合部;(d) 加固接缝[3]

「粘合剂粘接」

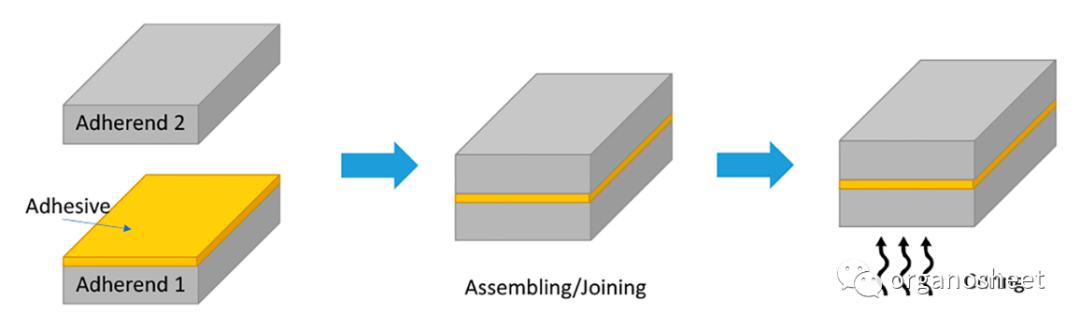

这种方法使用粘合材料,放置于粘附对象的表面之间,在粘合材料凝固时形成接合部,如图4所示。使用粘合剂时,接合部的应力分布是均匀的,其他一些优点还包括制造成本低、设计灵活、结构强度重量比低以及高损伤容限。从传统到高科技行业的各种领域均有应用,例如包装、体育、建筑、电子、航天和航空。

图4.粘合剂连接机构[2]

但是采用粘合剂粘接的技术局限性很大,粘合剂形成接合部对环境条件(如温度和湿度)过于敏感,接合部的性能非常不可靠,无法预测接合部是瞬间失效还是逐渐失效,并且无法判断接合部在其使用寿命期间是否能承受相应载荷。由于这些原因,一些研发人员开发了混合连接技术,同时使用机械和粘合剂连接,这是一个相对较少探索的领域,迄今为止,关于这种混合连接对热塑性复合增材的机械性能的影响和接合部强度的数据非常有限。

针对热塑性复合增材,人们一边深入探索新型高效的机械连接和胶接方法的同时,更多地着眼于具有巨大潜力的熔融焊接(熔接)技术。

参考文献&素材来源

声明:本公众号部分文章和图片来源于网络,发布的文章仅用于复合材料专业知识和市场资讯的交流与分享,不用于任何商业目的。任何个人或组织若对文章版权或其内容的真实性、准确性存有疑议,请第一时间联系我们。我们将及时进行处理。

原文始发于微信公众号(organosheet):【工艺·科普】热塑性复合增材接合技术(一)