☆ 艾邦复合材料网已上线:www.aibangfrp.com/

每年12月,Composites World杂志均会撰写系列文章介绍当年复合材料在不同应用领域如航空航天、体育休闲、压力容器、可再生能源等的应用最新进展情况,并对新一年的发展进行展望。本文概述了2022年复合材料在电子产品领域的市场分析。

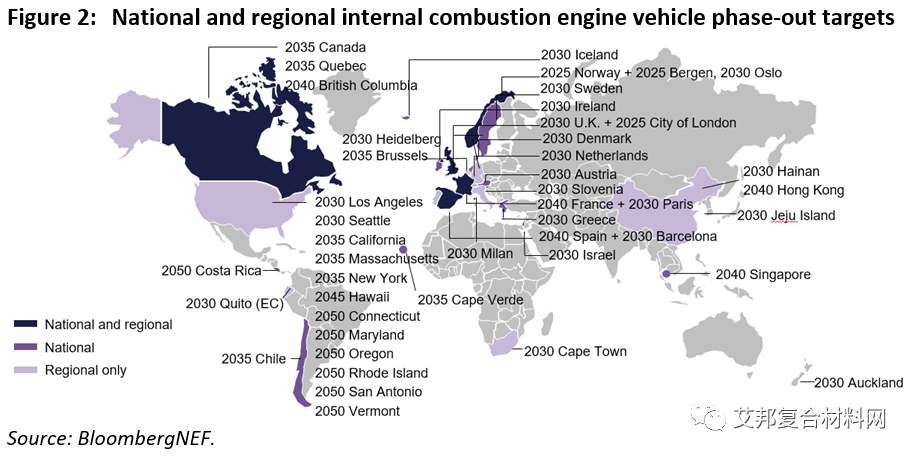

彭博新能源财经在2022 年 6 月的一篇文章中称,内燃机 (ICE) 汽车销量在 2017 年达到顶峰,随着政府和原始设备制造商加速宣布淘汰化石燃料汽车,化石燃料汽车越来越多地被电池电动汽车 (BEV) 和燃料电池电动汽车 (FCEV) 所取代。电动汽车 (EV) 的增长为电池外壳和燃料电池组件中的复合材料提供了机会。

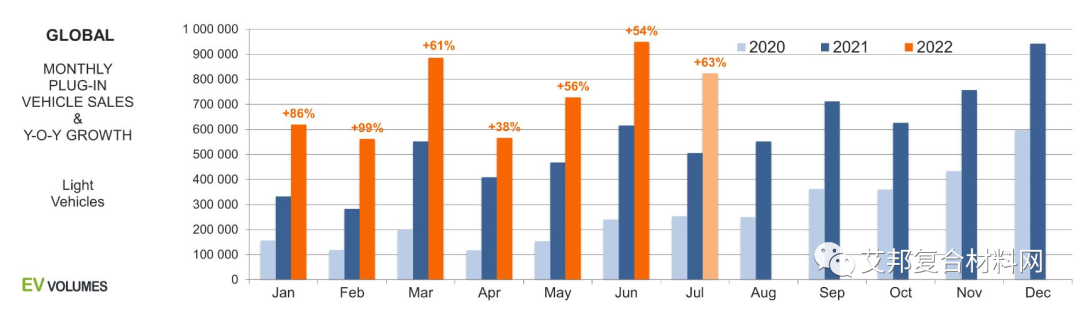

根据ev-volumes.com 发布的 Global EV Sales for 2022 H1报告,2022 年电动汽车总销量预计将超过 1060 万辆,比 2021 年增长 57%。年中分析表明,到 2025 年电动汽车可能占全球汽车销量的 20% 以上,并且到 2035 年将接近 60%。

但这已经足够了,能源创新政策和技术执行董事(美国加利福尼亚州旧金山)Arnand R. Gopal 在 2022 年 12 月的福布斯文章中说。为了到 2050 年实现净零排放,到 2030 年新乘用车销量的 60% 必须是零排放汽车 (ZEV),到 2035 年达到 100%。

到 2022 年,全球每月电动汽车销量将增长 57%。

图片来源:https ://www.ev-volumes.com/

随着原始设备制造商试图增加 BEV 的行驶里程,复合材料有助于抵消电池重量,同时通过轻型电池外壳提高安全性。

例如,帝人汽车技术(美国密歇根州奥本山)在北美、欧洲和亚洲拥有压塑复合电动汽车电池盖和全外壳十多年,主要使用短纤维/热固性片状模塑料 (SMC)。不过,该公司已开始探索使用树脂传递模塑 (RTM) 和湿压模塑工艺的连续增强材料。帝人也在研究混合材料方法,使用长纤维局部增强短切纤维材料,并致力于为其更高容量的材料创建材料卡(用于模拟软件)以帮助其客户开发新产品。

麦格纳国际公司(加拿大安大略省奥罗拉)最近通过其 麦格纳外饰部门赢得了于 2024 年开始生产的第一个复合电池盖项目。自 2019 年以来,该部门与 OEM 一起参与复合电池外壳的开发活动,专注于使用阻燃 (FR) 不饱和聚酯 (UP) 或乙烯基酯 (VE) 树脂的模压 SMC。然而,随着电池能量密度的不断提高,麦格纳正在满足更多对复合材料的需求,这些复合材料具有更高的耐火性和更高的温度,以及能够承受长达五分钟的热失控事件的内部压力,从而满足不断发展的全球标准。这推动了人们对具有更高耐温性的酚醛树脂的兴趣。麦格纳和帝人都提到了这种对酚醛树脂的兴趣。麦格纳还开发了正在申请专利的多材料外壳解决方案,采用 FR 复合材料盖和结合了铝和复合材料的混合托盘。

STS Group AG(德国哈根)自 2019 年以来已为中国的多个项目供应 SMC 电池盖,并且计划于 2023 年在西欧推出的项目即将投产。该公司于 2022 年开始在弗吉尼亚州建设新的 SMC 模塑工厂。STS Group 也看到了提高性能的需求,因此花了三年时间验证酚醛和环氧树脂基体与连续玻璃纤维或碳纤维,这些基体在长时间暴露于高温后仍能提供残余的机械性能。

复合材料风力叶片生产商TPI Composites Inc.(美国亚利桑那州斯科茨代尔)也在生产复合材料电池外壳组件,包括用于多个地区的大型项目,以及为预计将于 2023 年至 2024 年推出的 4-8 级电动卡车开发电池外壳。该公司花了六年时间开发和验证各种材料/工艺选项,以满足一系列质量、成本和其他性能要求。这些主要基于浸渍酚醛或高温阻燃环氧树脂的连续纤维(玻璃、碳或混合物),用于高压 RTM、湿复合成型和其他技术。

Tier 供应商Kautex Textron GmbH & Co. KG 考泰斯(德国波恩)与材料供应商Lanxess AG(德国科隆)合作探索使用热塑性复合材料替代大型 EV 电池外壳上的钢和铝。对于 C 级(中型)轿车,合作伙伴展示了一个 1,400 × 1,400 毫米的电池外壳,包括一个连接到整体碰撞结构的托盘和底部保护装置以及顶盖。组件是使用 Durethan B24CHM2.0 玻璃纤维增强 PA6 和压缩 D-LFT(长纤维热塑性塑料)制成的,这是一种非常适合快速且经济地生产大型零件的一步法。托盘的防撞结构采用 Tepex dynalite 连续玻璃纤维增强 PA6 局部增强,以满足高结构要求。金属外壳不仅笨重,而且由于尺寸、组件数量以及许多制造和组装步骤(包括焊接、冲孔和铆接)而价格昂贵,它们还必须通过阴极浸渍涂层进行防腐蚀保护。而复合材料则具有耐腐蚀和电绝缘性,可降低短路风险,还可以集成紧固件和热管理组件,从而减少组件数量并简化组装和物流,从而降低成本和重量。

Kautex Textron 和 Lanxess 合作开发了全热塑性复合材料 EV 电池外壳(上图),而 Ballard Power 继续使用复合材料并随着全球需求的增长而提高其燃料电池制造能力(下图)。

图片来源:Kautex Textron GmbH & Co. KG 和 Ballard Power

LyondellBasell Industries(美国德克萨斯州休斯顿)自 2016 年以来一直为商用 EV 电池外壳项目提供 SMC。营销经理 Justin McClure 指出,外壳正在成为车辆结构的一部分,对热事件管理的要求也变得更加严格,推动公司向更先进的材料发展。LyondellBasell 已将其 Forged Preg 连续单轴、双轴和三轴碳纤维增强混合 SMC 与其高强度 Premi-SMC 和高温 Quantum-ESC SMC 等级共同成型,以优化质量和性能。他指出,尽管 SMC 的初始材料成本较高,但与必须进行机加工、涂层和组装的多件金属冲压件、铸件和挤压件相比,压缩工具对于 <50,000 件/年的项目来说成本更低。例如,与钢冲压件相比,30,000 个零件/年的加工成本通常可节省 35%,40,000 个零件/年可节省 20%。

三菱化学集团公司(MCG,日本东京)已在全球范围内为复合电动汽车电池外壳供应材料,包括其 GMT 和 GMTex 材料。该公司正在开发创新的多功能材料以承受热失控事件,例如用于电池外壳的新型 FR 热塑性复合材料已通过在 1,000°C 火焰中暴露超过五分钟的测试。它还在探索将生物基热固性树脂系统用于其玻璃和碳纤维增强预浸料。

电池外壳中的热塑性复合材料。在 GMT 和 GMTex 有机片材复合材料中模压成型的生产电动汽车电池盖的 A 面和 B 面。图片来源:三菱化学先进材料

电池外壳中的热塑性复合材料。在 GMT 和 GMTex 有机片材复合材料中模压成型的生产电动汽车电池盖的 A 面和 B 面。图片来源:三菱化学先进材料

SABIC(沙特阿拉伯利雅得)为本田汽车在中国市场推出的电动汽车电池组盖提供了阻燃短玻璃纤维增强聚丙烯 (PP) 树脂。该化合物遇火形成膨胀炭,具有自熄性,率先通过新国标GB 18384-2020。

与需要隔热毯,会显著增加重量、成本和环境问题的金属电池外壳相比,SABIC 的注塑热塑性塑料可减轻 40% 的重量,有助于延长行驶里程,同时功能集成,可简化组装,并降低成本。该部件还可以在使用寿命结束 (EOL) 时完全回收利用,并且二氧化碳排放量更小。SABIC 认为 FR 热塑性塑料有可能在电池外壳中占据更大份额,因为它们具有固有的热绝缘和电绝缘、膨胀特性、轻量化、部件集成和潜在的部件消除,这有助于降低成本。例如,已经探索了电池托盘,其中模制冷却通道可以减轻 60 千克的重量并节省 50% 的成本。

2021 年 12 月,AZL Aachen(德国)领导了一个由 46 个工业合作伙伴组成的联盟,完成了为期一年的多材料电池外壳设计项目。定义了电池外壳的五个子组件:外壳托盘、底部保护板、防撞框架、横梁和外壳盖。合作伙伴对总共 44 个与市场相关的现有系列组件和概念进行了更详细的分析,并编制了国家、国际和 OEM 级别的标准和要求的综合概述,目标是实现与传统解决方案相同或更好的机械性能。AZL 开发了 20 种不同材料组合的设计概念,包括热塑性塑料和热固性材料、SMC、拉挤型材、织物、单向 (UD) 材料、三明治(泡沫、蜂窝和 D-LFT 芯),以及 LFT 和混合包覆成型(胶带 +注塑成型)。通过创建 500 多个有限元模型并执行 1,500 多个 CAE 仿真来分析这些设计。结果表明,与传统解决方案相比,多材料复合材料最多可减轻 36% 的重量,最多可节省 20% 的成本。该项目设立了将于 2022 年完成的后续项目,包括示范原型的制造以及底部冲击保护和防火研究。

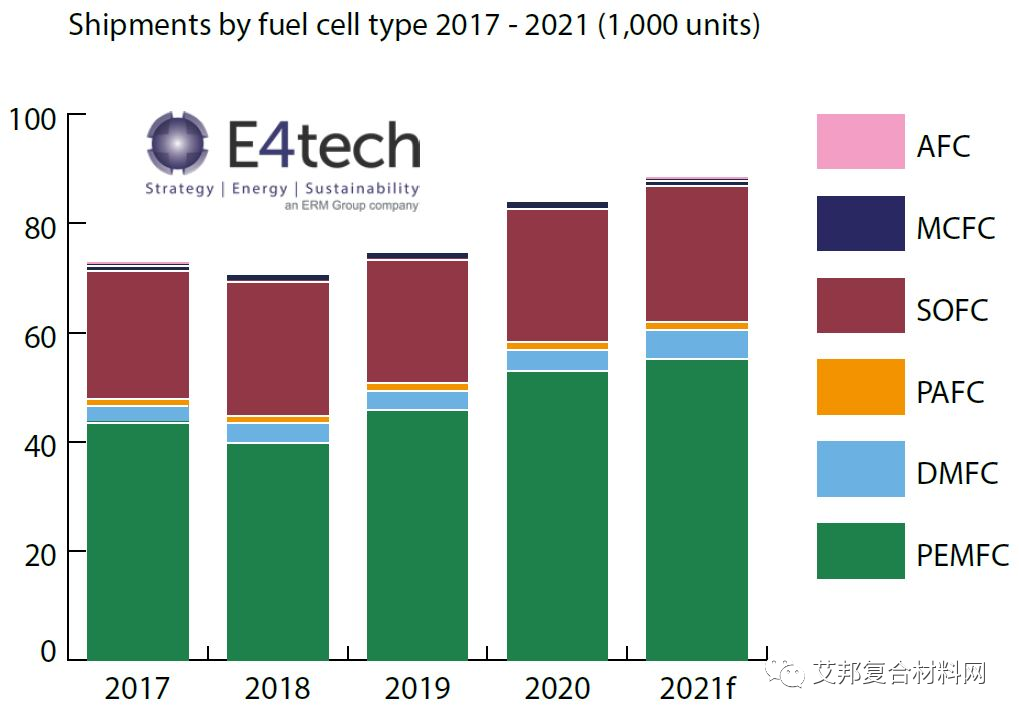

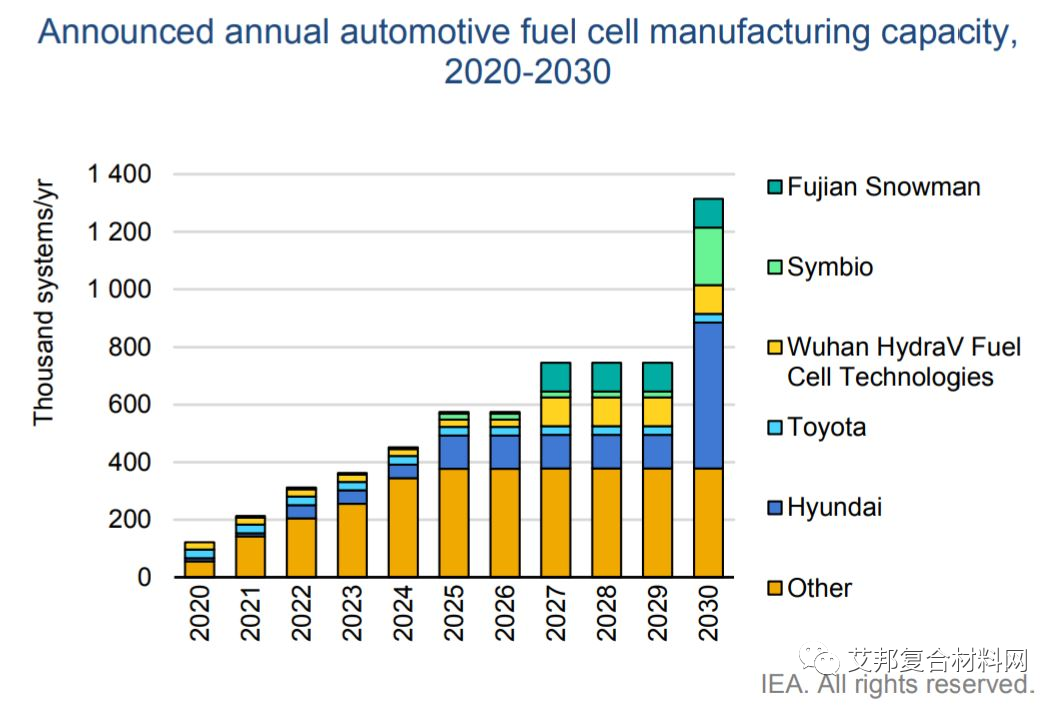

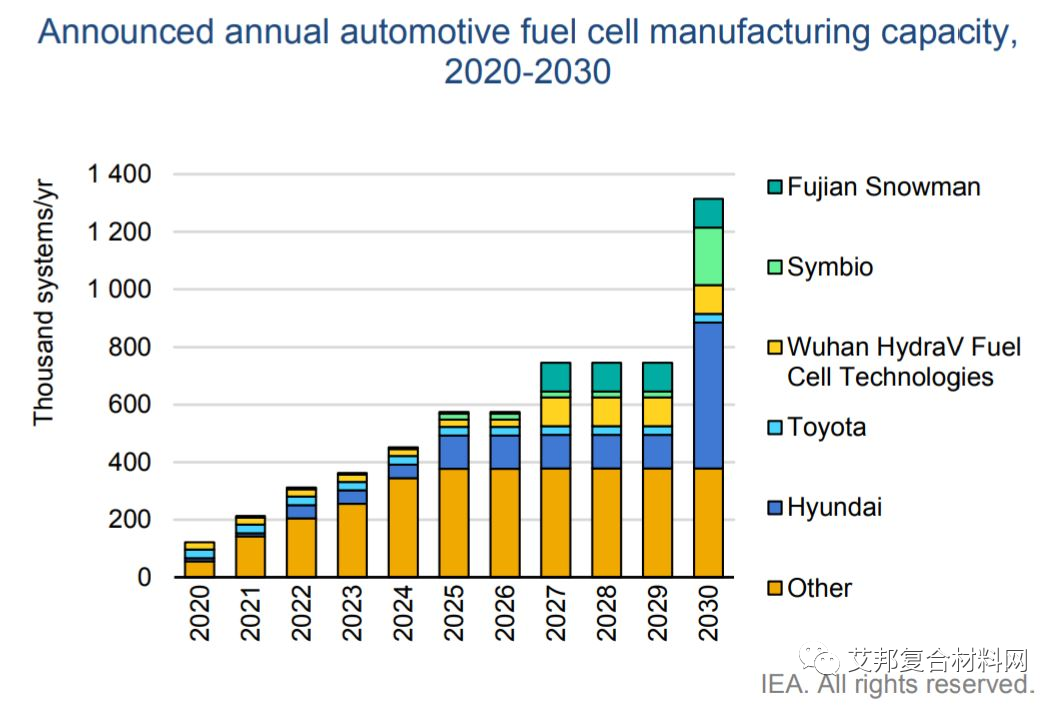

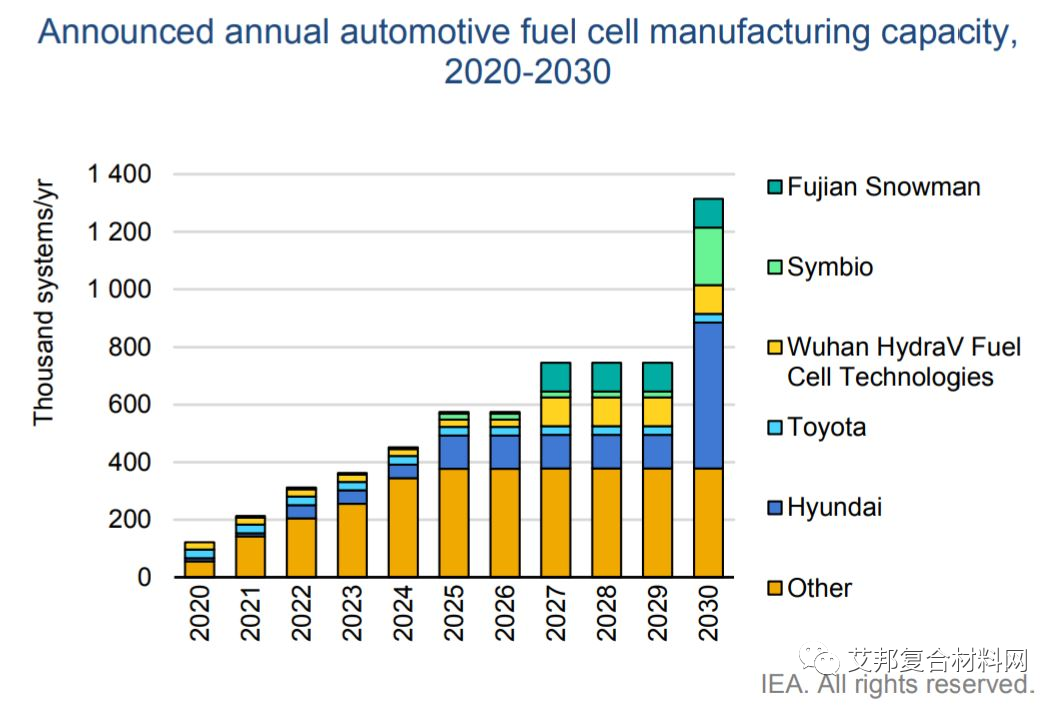

根据国际能源署 (IEA) 在其报告“ 2021 年全球氢评论”第 83 页的分析,到 2021 年底,燃料电池产能预计将超过 200,000 个系统/年,由 40 多家制造商提供。然而,IEA 的这一单位数量远高于能源和可持续发展咨询公司 E4tech(英国伦敦)在其 2022 年 7 月发布的“2021 年燃料电池行业评论”中报告的约 86,000 燃料电池出货量。

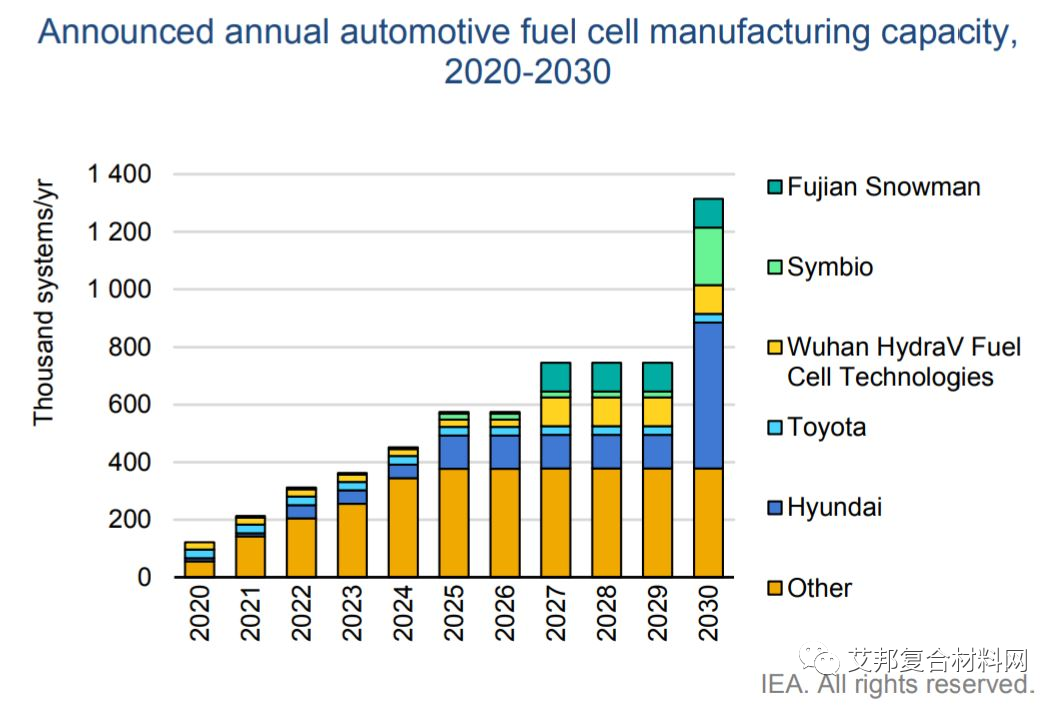

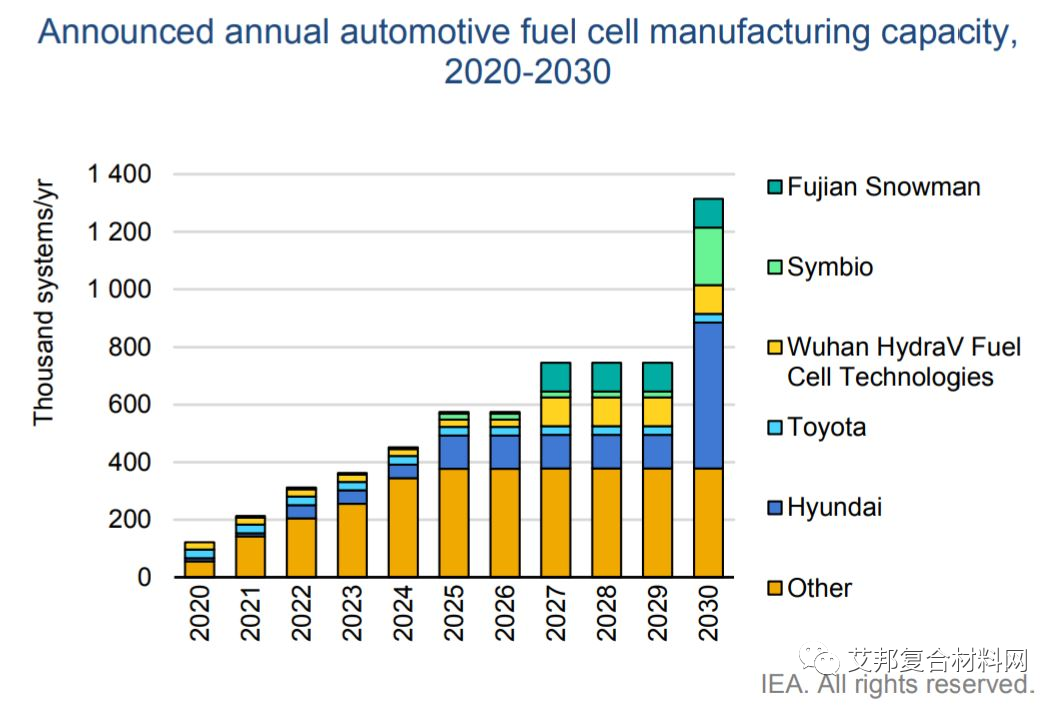

预计燃料电池的增长。图片来源:国际能源署 (IEA) 《2021 年全球氢评论》第 83 页, E4tech

尽管市场估计各不相同,但它们都预示着增长。IEA 在 2021 年的预测报告称,到 2030 年,燃料电池制造商宣布的产能总计为每年 130 万个系统。美通社于2022 年 11 月发布并由多个在线市场研究网站出售的通用“汽车燃料电池市场”报告指出,2022 年将有 25,000 台,到 2030 年将增长到724,000 台。

增长亮点:据报道, Plug Power (美国纽约州莱瑟姆)目前被列为最大的燃料电池生产商, 其纽约超级工厂的生产能力为每年 700 万个膜电极组件 (MEA)和 600,000 个燃料电池堆/年。丰田(Toyota, Japan)目前在日本拥有 30,000 个燃料电池/年的生产能力,并且正在增加其位于肯塔基州乔治敦的美国氢动力重型卡车工厂的产能。现代汽车(韩国首尔)将在韩国的两家工厂增加其目前每年 23,000 个燃料电池的产能——每家工厂的产能为 50,000 个燃料电池/年——将于 2023 年下半年开始生产,目标是到 2030 年达到 700,000 个系统/年。现代还在中国广州每年生产 6,500 个燃料电池。米其林/雷诺合资企业Symbio(法国韦尼雪)宣布到 2026 年燃料电池年产能为 50,000,到 2028 年为 100,000,到 2030 年为 200,000。Ballard Power Systems(加拿大不列颠哥伦比亚省本那比市)投资 1.3 亿美元在中国上海新建一家膜电极组件 (MEA) 工厂,目标是到 2025 年每年为 20,000 台燃料电池发动机生产 1300 万个 MEA。从 2023 年第二季度开始,Proton Motor Fuel Cell(德国普赫海姆)的产能将增加到每年 30,000 个电堆和每年 5,000 个 FC 发动机。

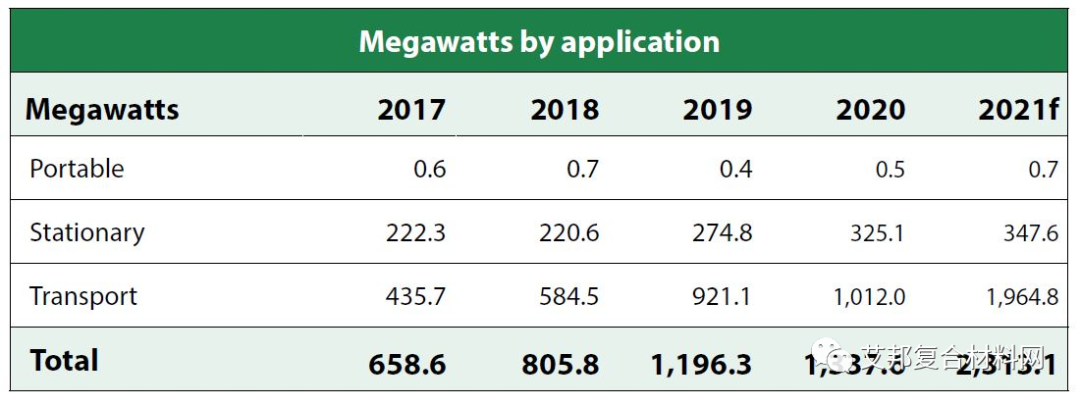

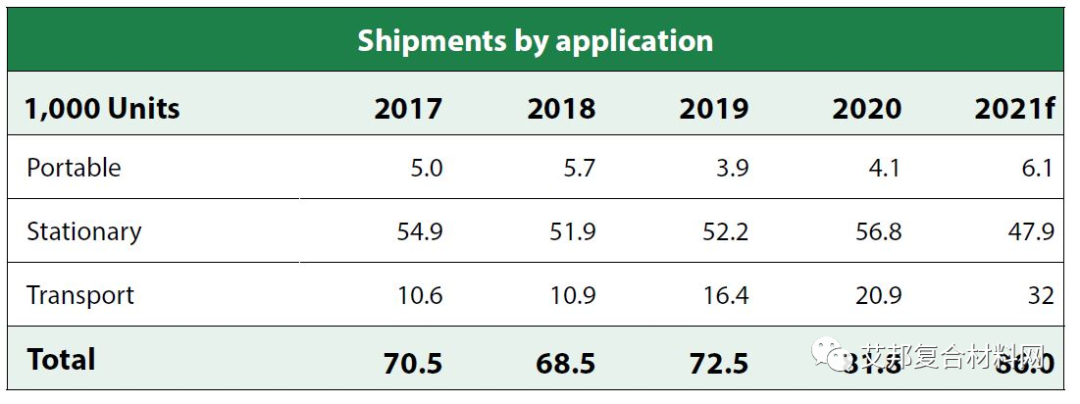

根据 E4tech,燃料电池市场包括按应用类型分类的三个主要子部分:

-

便携式——用于个人电器和电子产品的小型辅助动力装置 (APU)。

-

固定式——用于大型主电源应用以及热电联产 (CHP) 装置和更大的永久性 APU。

-

运输——其中汽车占大部分单位,但也包括卡车/公共汽车、铁路、海运、航空、物料搬运和物流车辆。

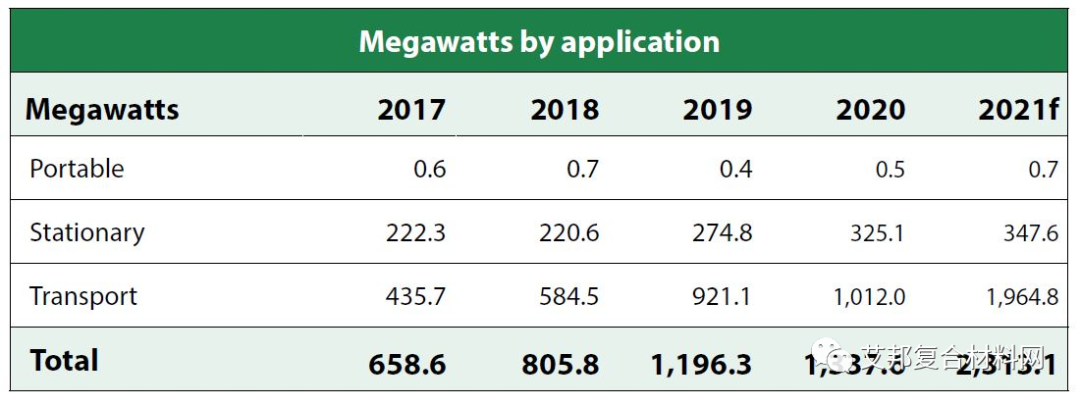

E4tech 报告称,运输应用在兆瓦 (MW) 方面领先整个市场,而固定应用在燃料电池单元出货量方面领先。

燃料电池出货量增长。图片来源:E4tech“2022 年燃料电池行业回顾” ,第 77 页(上)和第 78页(下)

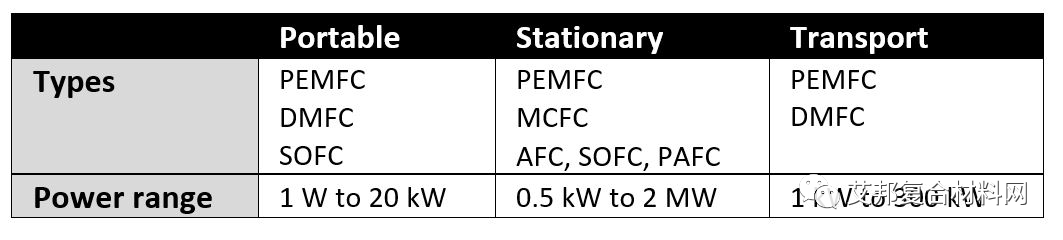

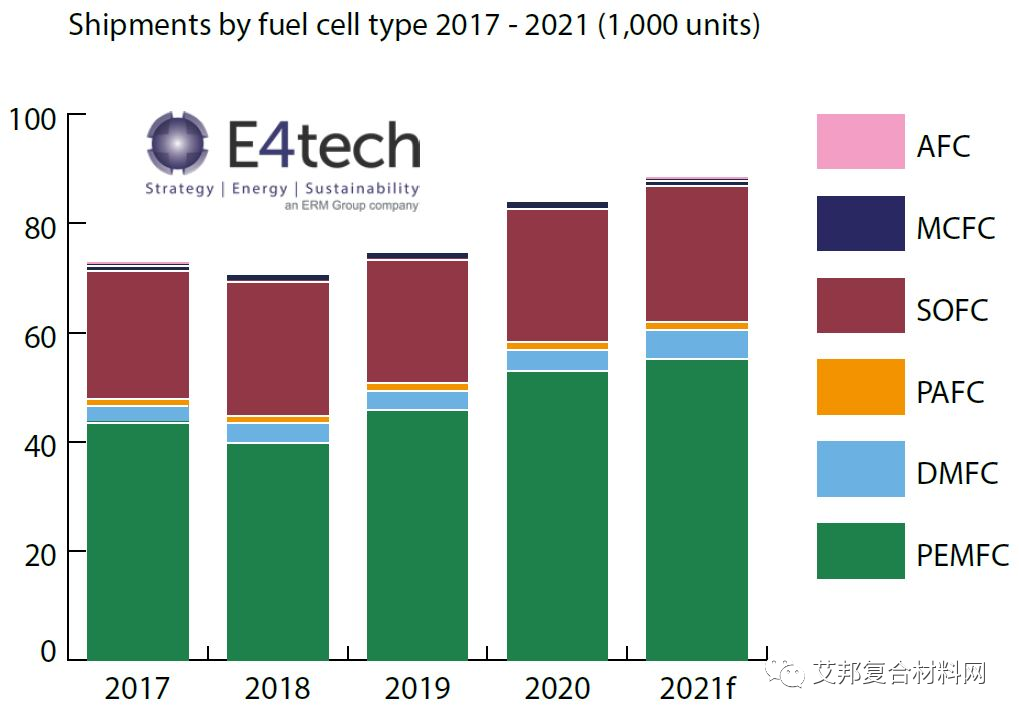

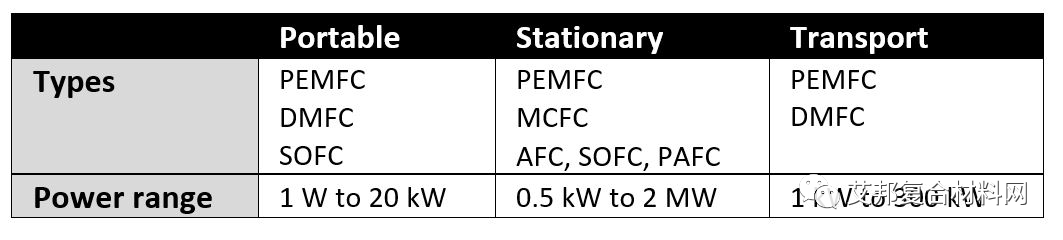

这三个主要细分市场包括基于所用六种主要电解质的多种燃料电池类型:质子交换膜燃料电池 (PEMFC)、直接甲醇燃料电池 (DMFC)、磷酸燃料电池 (PAFC)、熔融碳酸盐燃料电池 (MCFC)、 固体氧化物燃料电池(SOFC)和碱性燃料电池(AFC)。PEMFC(主要用于运输)和 SOFC(用于便携式和固定式)主导着 MW 和单位出货量。

燃料电池出货量增长。图片来源:E4tech“2022 年燃料电池行业回顾” ,第 77 页(上)和第 78页(下)

这三个主要细分市场包括基于所用六种主要电解质的多种燃料电池类型:质子交换膜燃料电池 (PEMFC)、直接甲醇燃料电池 (DMFC)、磷酸燃料电池 (PAFC)、熔融碳酸盐燃料电池 (MCFC)、 固体氧化物燃料电池(SOFC)和碱性燃料电池(AFC)。PEMFC(主要用于运输)和 SOFC(用于便携式和固定式)主导着 MW 和单位出货量。

按技术类型/电解质化学分类的燃料电池。图片来源:E4tech “2022 年燃料电池行业回顾” ,第 57 页(上)和第 7 页(下)

按技术类型/电解质化学分类的燃料电池。图片来源:E4tech “2022 年燃料电池行业回顾” ,第 57 页(上)和第 7 页(下)

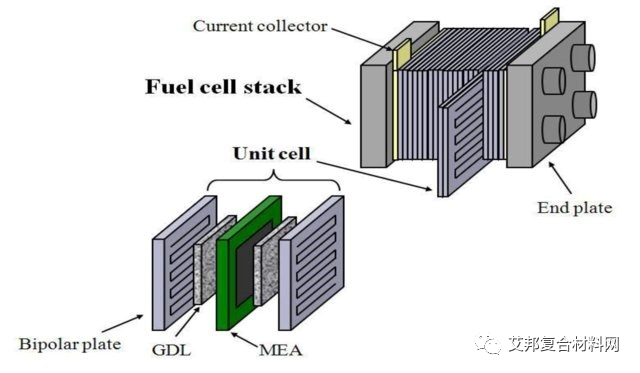

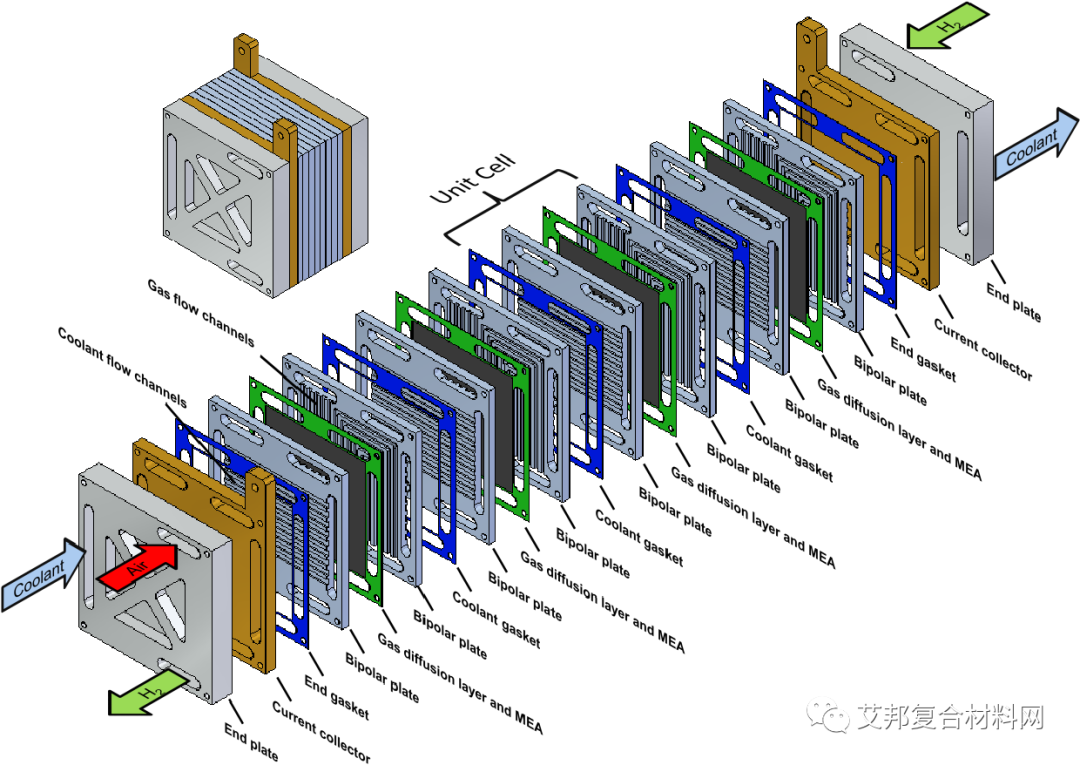

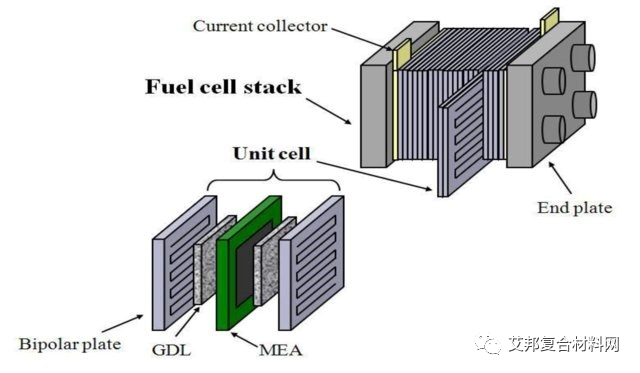

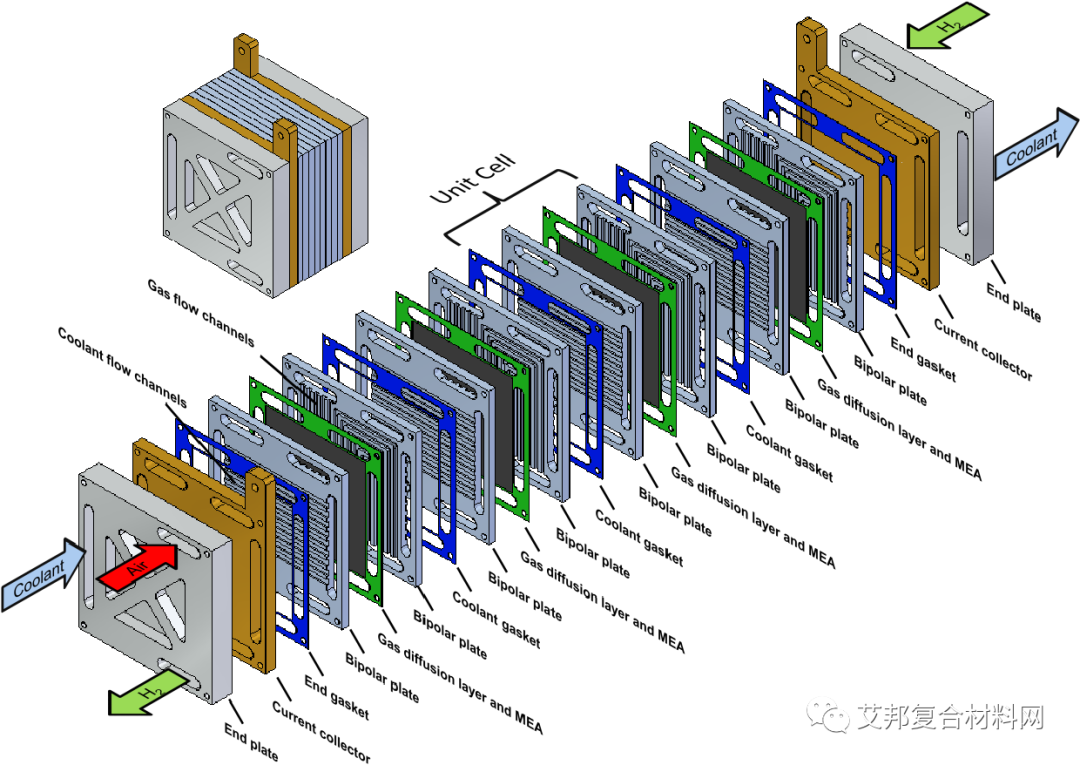

碳纤维复合材料可用于各种燃料电池组件,包括双极板、气体扩散层 (GDL) 和端板。与 MEA、双极板和 GDL 一起构成单元电池,然后重复多次以形成电池堆,由两个端板固定。电池堆中的电池数量根据产生的功率、应用和使用的技术而变化。例如,Nedstack(荷兰阿纳姆)在其 FCS 7-XXL PEM 燃料电池中使用 48 个电池来提供 6.8 千瓦的电力,而 Bosch SOFC(德国斯图加特)在其 120 千瓦固体氧化物燃料电池中使用 400 个电池。请注意,这就是为什么制造数百万个 MEA 的不同工厂可能等同于非常不同数量的燃料电池堆和动力装置/发动机。

燃料电池和堆的组件

燃料电池和堆的组件

作为单元电池中的组件,每个燃料电池堆需要多组 GDL 和双极板。正如CW在 2022 年参观 AvCarb(美国马萨诸塞州洛厄尔)工厂时所解释的那样,GDL 是薄的、高度工程化的碳纤维纸复合材料,层压有聚四氟乙烯 (PTFE) 和其他涂层。AvCarb 的产品专门针对 PEM 燃料电池,使用其专有的碳纤维石墨化工艺生产 GDL,帮助管理燃料电池电化学反应中的反应物,从而最大限度地提高发电能力。

AvCarb GDL 产品从氧化聚丙烯腈 (PAN) 纤维开始,这些纤维在两步过程中被拉伸断裂,以生产称为棉条(发音为“sly-vers”)的粗束。这些纤维被加捻成直径较小的丝束或纱线,缠绕在筒管上,织成织物,然后经过多步碳化和处理,生产出含 99.99% 纯碳的非织造布。然后应用专有涂层,帮助 GDL 满足一长串关键要求。它必须是化学惰性的、导电的、抗物理降解的,并且能够压缩适量,但不能太多。由于燃料电池从氢气和氧气中产生水,因此 GDL 必须能够在不干燥 MEA 的情况下驱散水分,MEA 必须保持湿润,但不能太湿。“总而言之,这是一种非常复杂的高性能复合结构,完全石墨化,在业内独一无二,”AvCarb 首席执行官 Roger Masse 说。

AvCarb 在 2022 年将其 Lowell 产能翻了一番,并计划在全球范围内进一步扩张。它还正在加速研发以满足未来的需求。Masse 指出,燃料电池技术发展迅速,各种不同的形状、尺寸和操作原理的越来越复杂的设计进入市场,需要不同的 GDL 特性和性能属性。

SGL Carbon(德国威斯巴登)的 SIGRACET 气体扩散层展示了另一种制造方法,现代汽车集团(韩国首尔)在其 NEXO 燃料电池乘用车的 PEMFC 中使用了这种气体扩散层。微孔背纸由湿法铺设短切 PAN 基碳纤维制成,并通过施加碳基微孔层 (MPL) 转化为 GDL。整个过程在 SGL 网站上都有说明,该公司已经提高了其德国迈廷根工厂的产量,以支持现代汽车和其他公司在不断增长的燃料电池市场上的表现。

复合材料领域的另一家知名公司 Technical Fiber Products(TFP,伯恩赛德米尔斯,英国坎布里亚)也生产 GDL 数十年。TFP Hydrogen 共享同一个公司总部,最初是 PV3 Technologies,成立于 2011 年,并于 2021 年加入 TFP 集团。它生产一系列碳纸,可以根据固定式和便携式燃料电池系统的要求进行定制,使用无纺布作为 PEMFC、PAFC 和 DMFC 的 GDL 底物。

短切碳纤维和石墨填充/乙烯基酯块状模塑料 (BMC) 广泛用于 PEMFC 的双极板。双极板作为多功能部件,均匀分布燃料、气体和空气;将电流从一个电池单元传导到另一个电池单元;从活动区域带走热量并防止气体和冷却剂泄漏。双极板也是电解槽中的关键部件,用于从水中生产氢气,以及氧化还原(还原氧化)液流电池,用于储存可再生能源以供日后使用。所有这些应用程序都以高增长为目标。

过去,热固性材料被认为仅限于小体积和固定式燃料电池应用,因为它们的模具循环时间更长、报废率更高,并且无法生产与冲压金属板一样薄的模压复合板。然而,随着体积的增加和配方改进将成型周期从几分钟缩短到几秒,BMC 成本已显著下降。根据 LyondellBasell 在 2021 年举办的CW网络研讨会上说,导电 BMC 正在成为双极板中金属的替代品,由于材料固有的耐腐蚀性能和可模塑成复杂几何形状的能力,从而减少了机加工、涂层和其他二次操作,因此有助于降低板和组装成本。

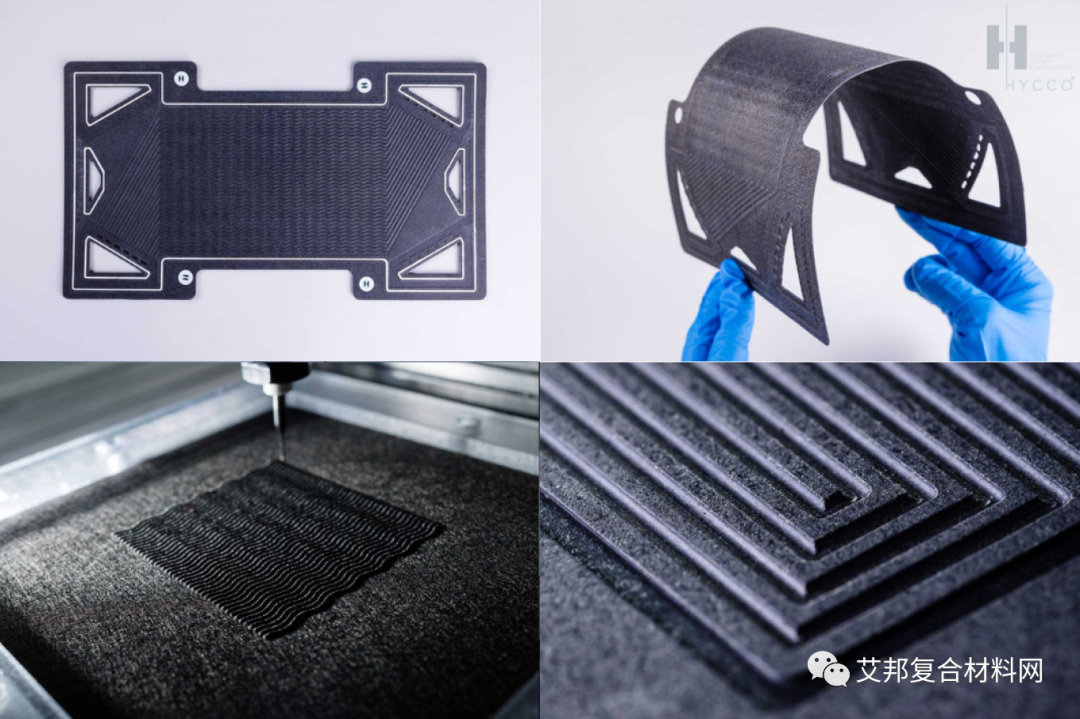

Hycco(法国图卢兹)成立于2019年,开发了使用碳纤维热塑性复合材料的双极板。它声称这是第一批商业化的柔性碳纤维双极板,与传统的复合双极板相比,0.38 毫米厚的腹板可实现 1 毫米厚的板,重量减轻 30-50%。该公司声称双极板占燃料电池堆重量的 75% 和成本的 30%,用于中型/重型卡车的 120 千瓦燃料电池需要多达 600 个板。2022年,Hycco建立了一条能够生产10,000片/年双极板的原型线,并正在向2025年250,000片/年的中试线迈进,目标是到2030年扩大到> 100万片双极板。它还追求更薄板,目标是到 2024 年实现 0.2 毫米厚的腹板,而目前用于金属双极板的标准腹板为 0.1 毫米厚。

超薄碳纤维复合双极板。Hycco 使用厚度为 0.38 毫米的碳纤维/热塑性复合材料网开发了双极板。图片来源:Hycco 版权所有 2022

Boston Materials(美国马萨诸塞州波士顿)于 2022 年 5 月宣布与特种材料公司阿科玛合作,使用其ZRT 复合薄膜制造轻型 ZRT 双极板。ZRT 复合薄膜采用 100% 回收碳纤维和公司的专利 Z 轴纤维技术制成,可在制造过程中实现更高效、更轻的双极板和更低的碳足迹。该公司报告称,双极板占燃料电池堆总重量的 80%,据称使用 Boston Materials 的 ZRT 制成的板比现有的不锈钢板轻 50% 以上,这种重量减轻使燃料电池的容量增加了 30%。

Ensinger Plastics(德国纽弗林根)开发了另一种方法,将其热塑性化合物与石墨和/或炭黑结合用于双极板,将玻璃纤维增强聚苯硫醚 (PPS) 用于注塑燃料电池端板。

来源:CompositesWorld、碳纤维及其复合材料技术

原文链接:https://www.compositesworld.com/articles/plant-tour-avcarb-lowell-mass-us

艾邦建有复合材料产业交流微信群,欢迎产业链上下游朋友识别二维码,从公众号底部菜单加入群内交流探讨!

扫码关注 艾邦复合材料网 视频号,了解更多行业信息!

原文始发于微信公众号(艾邦复合材料网):复合材料终端市场:电池和燃料电池 (2023)

电池外壳中的热塑性复合材料。在 GMT 和 GMTex 有机片材复合材料中模压成型的生产电动汽车电池盖的 A 面和 B 面。图片来源:三菱化学先进材料

电池外壳中的热塑性复合材料。在 GMT 和 GMTex 有机片材复合材料中模压成型的生产电动汽车电池盖的 A 面和 B 面。图片来源:三菱化学先进材料

燃料电池出货量增长。图片来源:E4tech“2022 年燃料电池行业回顾” ,第 77 页(上)和第 78页(下)

燃料电池出货量增长。图片来源:E4tech“2022 年燃料电池行业回顾” ,第 77 页(上)和第 78页(下)

按技术类型/电解质化学分类的燃料电池。图片来源:E4tech “2022 年燃料电池行业回顾” ,第 57 页(上)和第 7 页(下)

按技术类型/电解质化学分类的燃料电池。图片来源:E4tech “2022 年燃料电池行业回顾” ,第 57 页(上)和第 7 页(下)

燃料电池和堆的组件

燃料电池和堆的组件