近年来,轻量化材料在制造各种工业零部件,尤其是汽车和航空航天零部件方面受到了广泛关注。更具体地说,纤维增强聚合物(FRP)复合材料在成功地证明自己是重金属组件的可行替代品方面铺平了一条合适的道路。

传统的 FRP 是以环氧树脂为基础,用碳纤维等高性能纤维增强。然而,环氧基复合材料在使用寿命结束后的回收是相当复杂的。另一方面,热塑性塑料更便宜,容易加工,也很容易回收。碳纤维材料拥有高强度、低密度、高比模量小密度、耐高温、耐化学侵蚀、低电流、高导热和优异减震降噪功能等优势,在工程领域得到了广泛的应用。在玻璃钢中,基质聚合物作为连续相,而增强纤维作为不连续相。

根据聚合物的类型,复合材料可以是热固性的,也可以是热塑性的。热固性基复合材料和热塑性基复合材料的制造工艺有很大的不同,前者需要固化,而后者只需简单的熔化和冷却过程。目前,在中国用量最大的材料是由热固性碳纤维复合材料所形成的复合材料。与此同时,我国的热固化技术也得到了较全面的开发和应用。与之相对比,热塑性碳纤维复合材料的成型技术尚处在起步阶段,尚有进一步的优化余地,并且其制造费用高昂,对工艺和技术的要求也越来越高。而热塑性碳纤维材料却具有无法取代的优势:1) 抗冲击能力强(比热固性高 10 倍);2) 能够循环使用的热塑性碳纤维;3) 若能克服树脂之间不易熔化的问题,就能完成二次注塑。从而使成形过程大为简化,机械性能得到改善。

热塑性树脂是碳纤维材料中最常见的基体材质之一,具备受热软化、受热熔化、冷却后稳定硬化的特性,可采用高热熔化和冷却后反复凝固。热塑性树脂有优异的耐腐蚀稳定性、断裂韧力、耐损伤性能和耐冲击性能,并且体积小。近年来,在我国的民用和军事等多个方面,碳纤维作为增强体,而其作为基质的热塑性材料得到了广泛应用。

碳纤维增强的热塑性复合材料有着近几十年的发展历史,已发展出各种不同的成型方法。目前,在制造业上较为普遍的常规成型方式有:热压罐成型、拉挤成型、缠绕成型等。尽管这种常规的成型生产方法适用范围广、技术水平高,但是生产成本高、效率低。近年来,各种新成形方法也层出不穷,包括了光纤的自动摊铺成型、超声波快速固结、激光固结以及电子束固结成型、真空辅助成型,以及 3D 打印等成型技术。

本文主要介绍了传统的碳纤维增强热塑性复合材料的成型技术,对其技术过程和性能进行了总结,并对其应用和发展趋势进行了分析和预测。

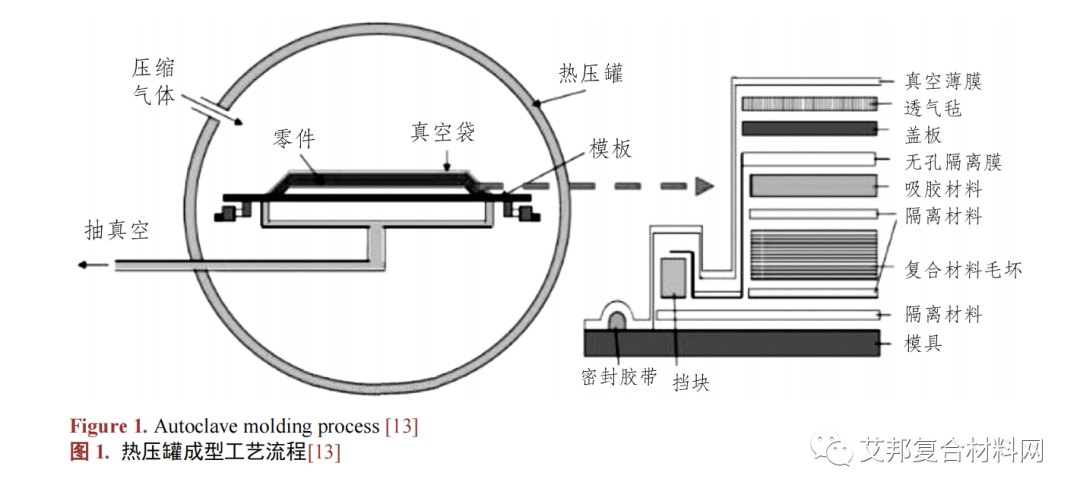

1. 热压罐成型

热压罐成型工艺流程图如图 1。热压罐成型工艺是目前最常见的一次成型工艺,它的成型机理是通过加热压力罐内的高温挤出压力,对所铺设的预浸材料进行升温、加压处理,从而达到固化成型的目的。目前,热压罐成型技术在工业中占有着较大的比例,特别是在航天等方面。模具叠层装置置于一个大型的温度和压力控制容器内。近年来,国内外有关高压釜工艺的研究多集中于传热机理、热场变化、温度场变化以及高压密闭等方面。

在实际生产中,采用传统的热压罐成形技术存在着很大的优势和不足。

1)产品受到的压强是均匀分布的。在成型时,用一个真空袋将预浸液封入模具内。通过对各个位置的压力气体进行均匀的压缩,使复合材料在相同的压力下凝固。

2)产品具有均匀的受热能力,且压缩空气在容器中的速度很快。在升温与制冷过程中,材料的受热状态几乎是一致的。由于在同一容器内的压强和温度下均比较稳定,使得其产生了很小的空隙度和较好的分布,所以其机械性能基本上是比较稳定的。

3)该设备具有较大的体积,能够制造出较大、较复杂的零件,且模具比较简单。能耗高,费用高。热压罐装置通常具有容积巨大、复杂、成本高昂、成型工艺消耗大、对环境造成污染等问题。

尽管热压罐成型工艺使用广泛,成型工艺稳定,生产的产品具有良好的综合性能和可靠性,但其成本大、成本高,与高速、廉价、低污染的复合材料的制造思想相背离,同时又为新型成形工艺的发展提供了方向。

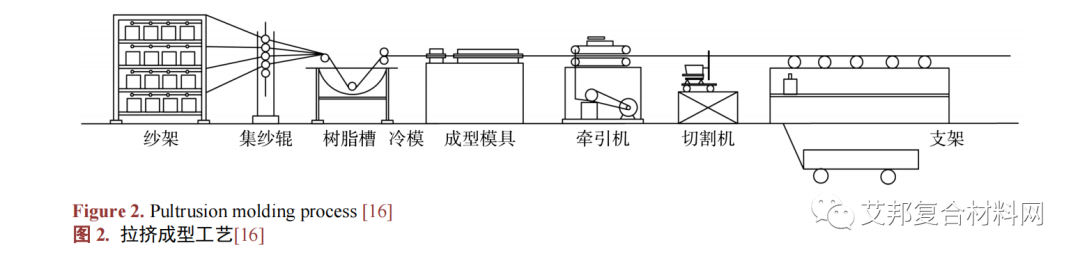

拉挤成型工艺流程图如图 2。拉挤成型是一种可以连续生产复合材料零件的工艺,它可以用来生产截面不变的零件。本工艺是将碳纤维浸渍于树脂中,再由牵引力装置将其挤压成型,经挤压成型,制成具有无限长度的复合材料,并制成具有较高强度的单向复合材料。

拉挤成型技术的自动化程度高,能耗少,质量平稳,原材料损耗较少,纤维含量高。不过,拉挤成型主要的缺陷是产品的外形简单,只能够生产成直线外形,无法形成复杂的结构件。此外,由于产品的特性是各向异性的,而且其纵向方向上的强度也较低,从而极大地制约了其应用。随着技术的不断发展,今后将会出现更多的拉挤成型技术,以满足不同的型材尺寸,提高生产效率。

缠绕热成型技术,是在芯模中对经浸渍树脂的连续纤维进行加热时间和缠绕,在缠绕时不断升温,然后再利用加压热使预浸料熔化成一种,一层一层地粘结,再冷却,得到一种特殊的成型制品。

采用纤维缠绕技术可以使碳纤维在一定程度上得到增强,从而达到自动化生产的目的。纤维编织工艺有连续、一次完成的优点,有很大的制造效益。适用于大批量生产,包括:圆柱体、圆柱体、半球形等,以及导弹壳、火箭发动机壳、各种管材、压力容器等。这种方法的不足在于,在缠绕时,纤维不能与芯模的表面相结合,使其难以形成凹型,而且缠绕机的价格也较高。

自动纤维铺放工艺是由缠绕成型工艺发展起来的一种新型的快速成型工艺。其核心技术可包括 AFP和 ATL 两方面,目前均已应用于航空航天等领域。ATL 技术主要运用于较小曲率零件(例如机翼、侧线)上,具有较高的生产效率。AFP 技术是制造飞机机体、机翼等复杂结构零件的关键技术。AFP 和 ATL 工艺的制造效率较高,智能化水平好,且易于进行数字化制造。

超声波快速固结工艺是为了取代传统热源,而与 AFP、ATL 工艺共用的一项新型材料成型技术。其超声波的频率范围通常在 20~120 kHz。超声波的传播材料,类似于使用超声波的建筑二层之间的材料。其基本原理就是在层之间实现了超声波的传播。在焊接区域,因其较高的声电阻,使其局部温度升高,同时,其导热性能降低,从而造成焊接区域热量的累积。在加压时,两个树脂的接触面马上就开始熔融和结合。在超声波传感器停止动作后,维持相应的压强,从而保持表面稳定。

超声波快速凝固技术具有能量小,成本低,见效快,智能化度好的优点。适合于大量采用超声波强化的产品。它的功能与原料特征、超声波频率、振幅等因素密切相关。超声快速固化过程中,纤维的组织形态与其固结质量有很大关系。EDs 是在金属表面上形成的一种细小的树脂凸出物。EDs 能把超声波振荡的能量集中在工件上,并按照其横断面形状分成三角形、矩形和椭圆三类,形状对金属材料的机械性能有很大的影响。

激光固化技术通常与 AFP,ATL 等技术结合使用,利用激光作为替代高温燃气热源,可以减少能源消耗,减少污染,节省材料,加速复合材料的铺层速度,提高产品的自动化程度,尤其是在飞机的尾翼和机身等材料的制造中。

E. Beyeler 等首先对“激光辅助固结”进行了理论上的证明。R. Klein成功地解决了 AFP 激光辅助加热中存在的树脂过热、设备昂贵等诸多问题,使其成为一种切实可行的方法。

电子束固结成型技术是一项不需要热压的先进固结成型工艺,利用电子束和介质进行接触后,在极短的时间内把电能传递到介质中,从而产生物理和化学上的变化,产生与高聚物分子的交联,从而固化物质。

电子束固化工艺,可用于缠绕成型、自动铺放成型、树脂转移成型、RTM 等技术相结合,从而达到自动化生产的目的。在常温下,由于能够进行电子束的热凝固,也因此能够减少了在材料成型过程中所形成的热应力影响,而且该工艺具有低成本、低污染和高效率的特点。

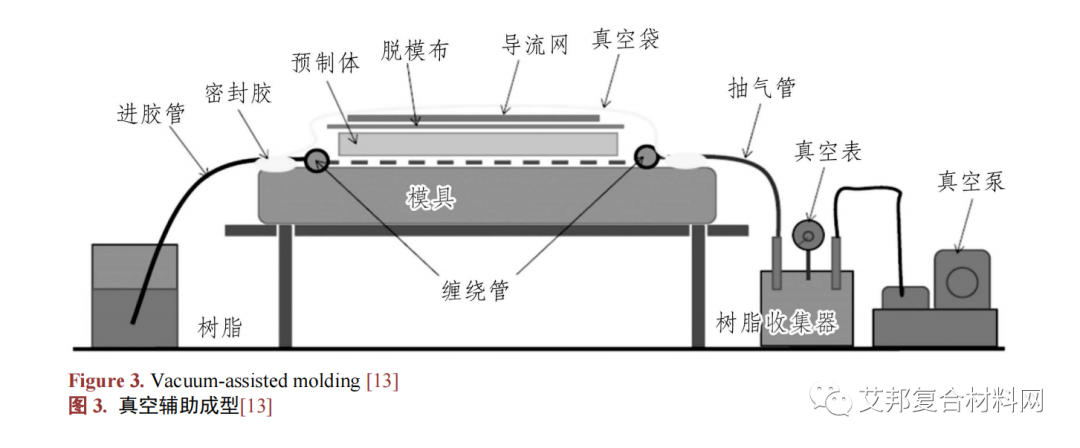

真空辅助成型工艺流程图如图 3。真空辅助成形是一种由 RTM 工艺发展而来的一种新型的、低成本、高效率的复合材料构件加工技术。真空辅助成形技术的基本原理是通过真空、负压将纤维中的气体抽离出来,使树脂在空气中流动和渗透,从而使碳纤维在真空状态下进行固化。目前,很多学者对这种方法进行了探索,并将其应用于热塑性树脂中,或将其用于合成多层复合材料。

3D 印刷技术是一种利用分层印刷的方法,通过数字控制系统,建立一个立体的物质实体。该控制系统具备自动化、智能、高精度和效率高等特性,能够有效地减少复合材料的制造成本。

近年来,由于3D 打印机工艺技术的快速发展,采用 3D 打印机技术制造碳纤维增强型热塑性复合材料已成为国外研究者关心的焦点,而高选择性激光烧结工艺技术与熔融淀积工艺技术则是目前使用得较为普遍的二类工艺技术。

碳纤维可以强化 3D 打印技术的发展与应用的拓展。在生产过程中,由于设备温度、印刷速度、层高、印刷工艺等因素的影响,以及复合材料自身参数、材料直径、喷嘴直径等因素的影响,因此,在此基础上,对高精度高效率的 3D 打印系统进行了研究。

目前,国内对碳纤维基复合材料的研究仍停留在常规成型工艺上。热压罐成形工艺造价高,常被应用于航天、高技术领域。拉挤成型通常是用来固定断面的,不限定产品的长度和宽度。某些具有旋转形状的复合材料零件可以用纤维缠绕制成。RTM 是用来制造具有高精密结构的物料。由于 3D 打印技术无需模具,快速成型,因此能生产出具有复杂外形的零件。

今后,碳纤维复合材料的生产和制造都将向着更高效率、低成本的方向发展,性能也将向着高性能、结构和功能的一体化、智能化等方面发展。本文的研究重点集中于对碳纤维的结构研究、树脂基体特性的改善、以及碳纤维树脂基复合材料的设计理论、成型工艺及工艺方法等方面的研究。另外,由于市场需求与消费水平的提高,碳纤维的再生利用也将是今后碳纤维及复合材料应用的重点。

孙琳, 苏顺生, 张仁航, 林鹏, 张勇. 碳纤维复合材料成型工艺的研究进展[J]. 材料科学, 2022, 12(8): 829-835.

艾邦建有复合材料产业交流微信群,欢迎产业链上下游朋友识别二维码,从公众号底部菜单加入群内交流探讨!

The 3rd Thermoplastic Composite Industry Summit

更多创新议题演讲意向,请联系周小姐:18320865613(同微信)

报名方式:

https://www.aibang360.com/m/100160?ref=148213

阅读原文,在线报名

阅读原文,在线报名

原文始发于微信公众号(艾邦复合材料网):碳纤维增强热塑性复合材料成型工艺的研究进展

阅读原文,在线报名

阅读原文,在线报名