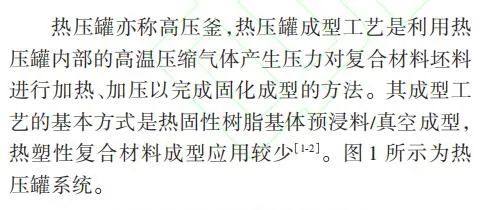

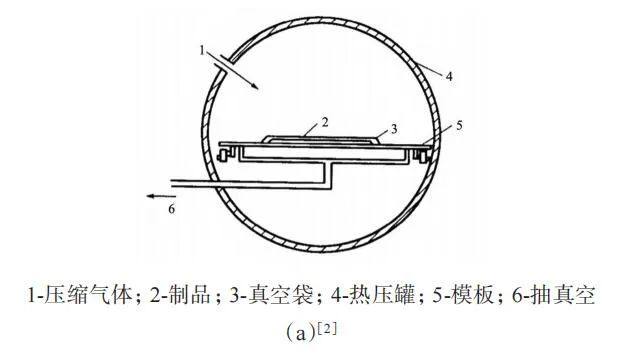

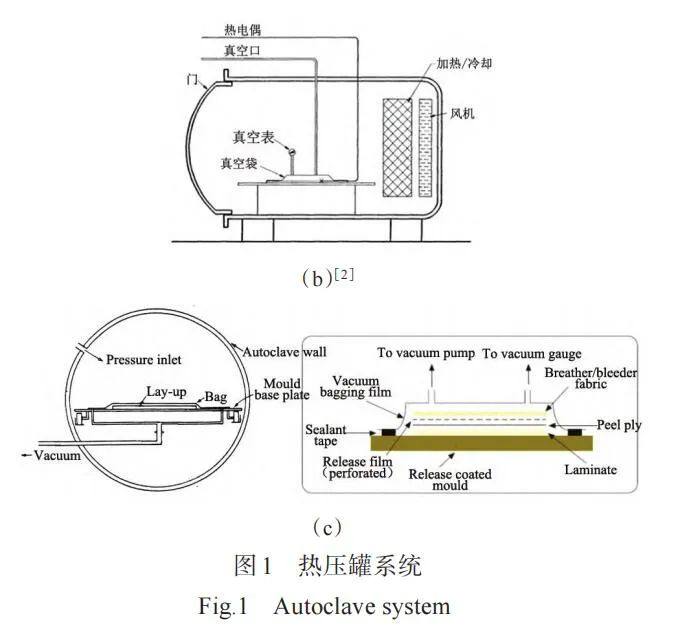

20世纪40年代,应先进复合材料的发展和航空航天器主承力结构热固性复材部件的制造需要,热压罐成型工艺在欧美起步;20 世纪 60 年代,开始广泛应用;迄今已占航空航天复合材料总产量的 80%以上。近年来,热压罐成型工艺被视为“高成本”的复材结构的工法之说甚嚣尘上。实际上热压罐虽然

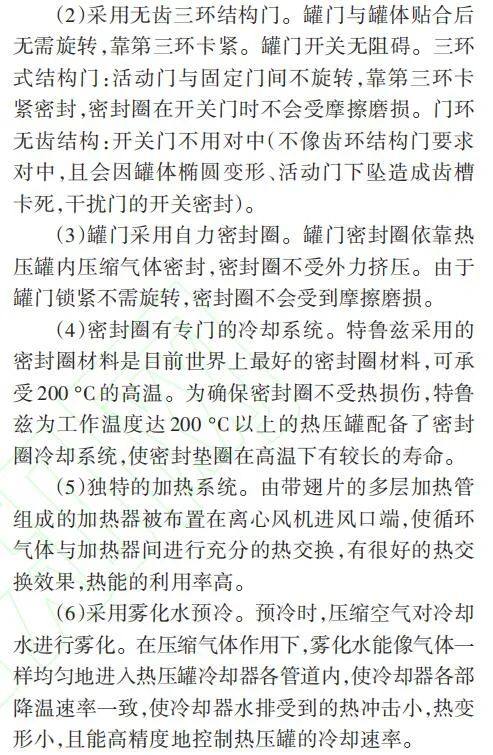

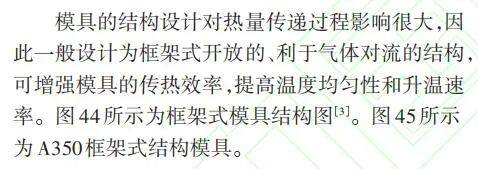

意大利Terruzz热压罐(见图3)特点如下:

(1)罐门独立支承。罐体不承受罐门自重,不会因受罐门自重产生变形。

Terruzz已为用户提供600多套热压罐,被用于欧洲阿丽亚娜火箭,空客A380、A320、A316和A400M军用运输机的复合材料部件制造。其可提供直径为9 m、长度为60 m的热压罐。

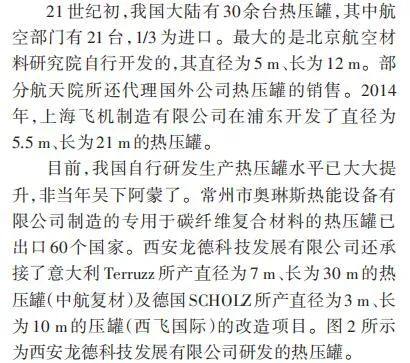

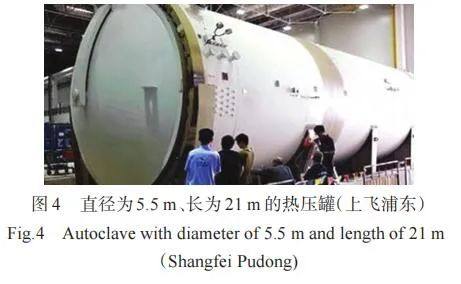

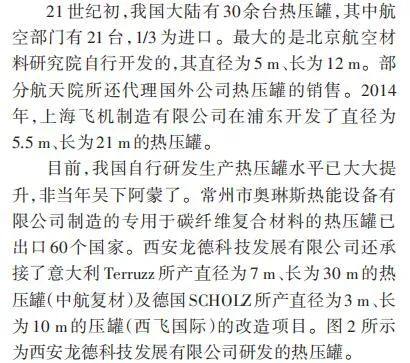

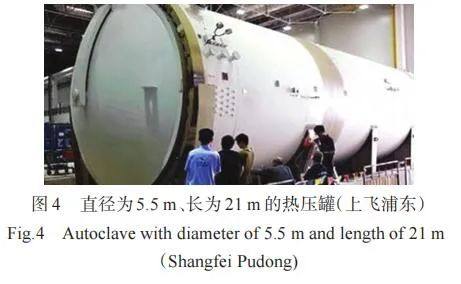

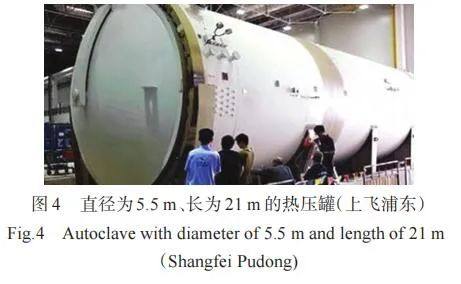

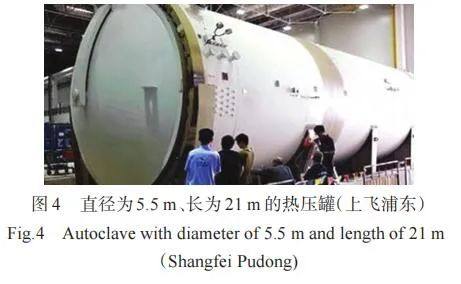

德国肖茨(SCHOLZ)公司设计制造的热压罐近四十年来已向波音(Boeing)、空客(Airbus)、中航工业等客户提供超过500台热压罐设备。目前在中国有超过70台热压罐交付运行,用户包括哈飞、西飞、昌飞、成飞、沈飞、上飞等航空航天企业。上飞浦东研发的直径为5.5 m、长为21 m的热压罐如图4所示。

目前,国内外树脂系统固化所需压力,除聚酰亚胺类外,通常在0.3 MPa~0.6 MPa范围内,故用于复合材料成型的热压罐运用压力(P)通常小于1.6 MPa,归于二类低压容器;1.6 MPa≤P<10.0 MPa的热压罐为中压容器。主要的先进复合材料所用的基体树脂的固化温度多在175 ℃~185 ℃范围内,而目前聚酰亚胺树脂最低的固化温度为220 ℃,压力在1.2 MPa以上。如MT300/902聚酰亚胺复合材料加压不小于1.2 MPa,固化温度为310 ℃~330 ℃。

设计和选定热压罐的额定压力、温度需根据所有所用基体树脂固化所需要的最高压力、最高温度,同时考虑必要的裕度来定。

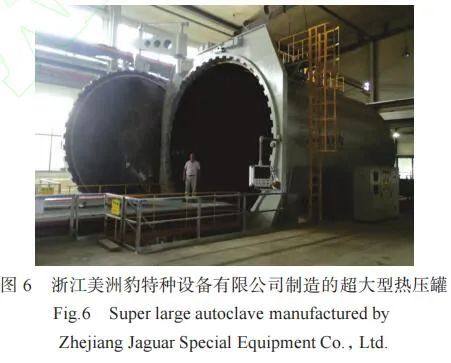

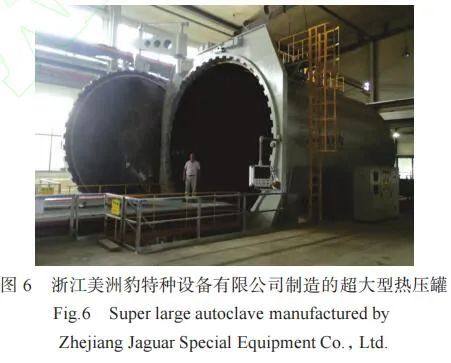

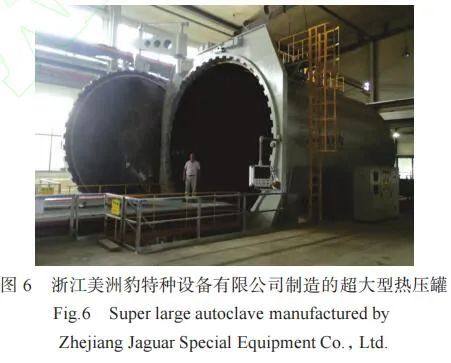

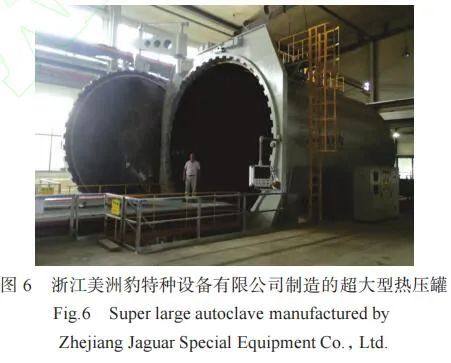

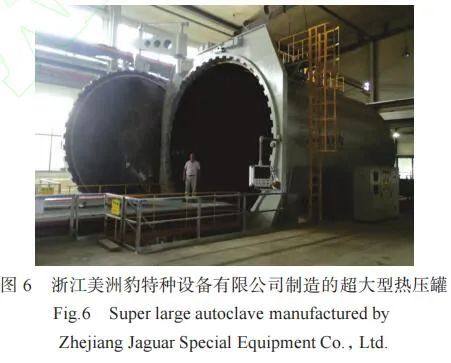

图6所示为浙江美洲豹特种设备有限公司给上海航天设备总厂提供的超大型热压罐,主要用于超大型工件生产。整个系统为PLC+触摸屏(悬臂)+计算机(真空度可调),还可配备记录仪。

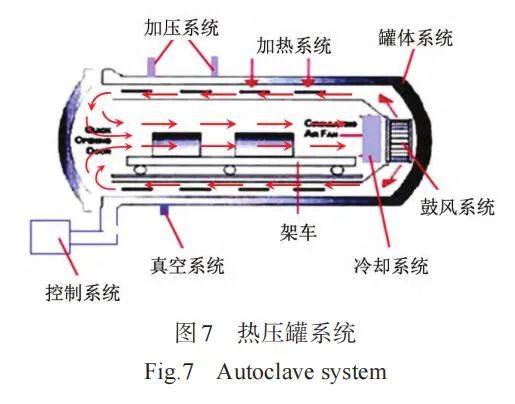

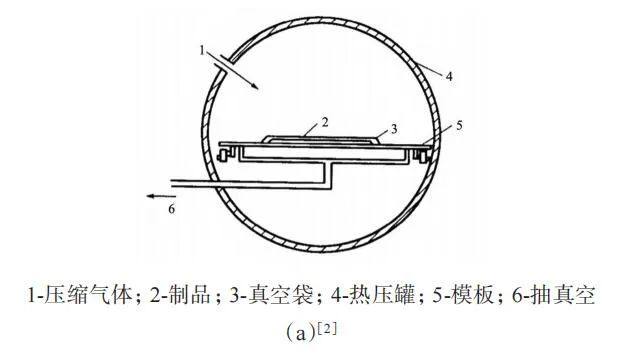

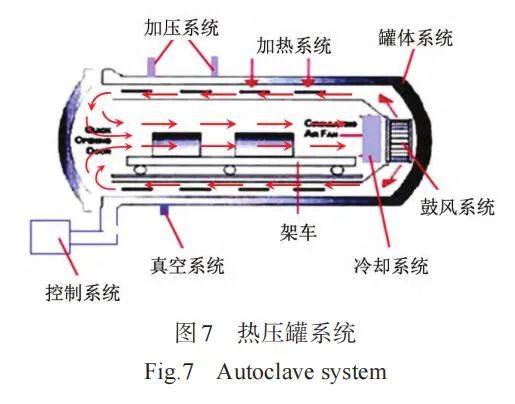

热压罐系统由壳体、加热系统、压力系统、真空系统、鼓风系统、冷却系统、控制系统、装载系统等组成,如图7所示。

罐体由壳体、罐门机构、密闭电机和隔热层等构成(见图8),形成一个耐高压高温的密闭容器腔体。按最大复合材料构件大小设计时应考虑模具的大小尺寸,在最高使用温度下罐体外表温度不高于60 ℃。

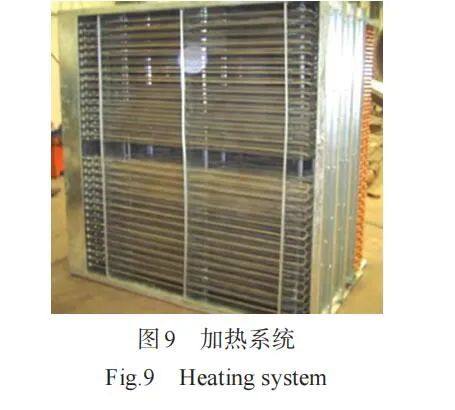

加热系统的主要组件有加热管、热电偶、控制仪、记录仪等,如图 9 所示。电热管分布在罐体尾部,加热功率满足腔体的最高温度要求和升温速率的要求,可达制件的最高温度,一般罐内各点气体的温度差≤5 ℃,在装入固化模具环境下,升温速率为0.5 ℃/min~8 ℃/min,可调。

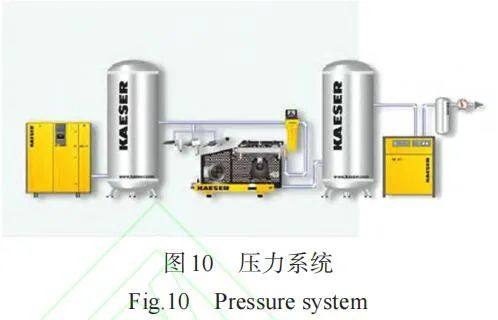

压力系统由压缩机、储气罐、压力调节阀、管路、变送器和压力表、安全阀等组成(见图 10),用于调控罐体内部的气体压力。采用充气加压,一般采用空气,高温高压罐为惰性气体加压,设有安全防爆盒放气装置。

真空系统由真空泵、管路、真空表和真空阀组成(见图 11),用于给封装的复合材料预制件提供真空条件。真空管道及接头可以满足复合材料成型工艺要求,可重复使用。

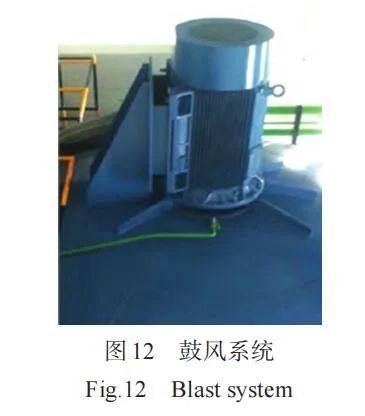

鼓风系统由搅拌风机、导风筒和导流罩等组成(见图 12),可加速热流传导,使罐体内部形成均匀温度场。罐内风速为1 m/s~3 m/s,噪声<60 dB。

冷却系统包括冷却器、进水及加水截止阀、电磁阀、预冷装置(见图 13),该系统用于控制固化完成后的复合材料构件降温。采用循环水冷却,冷却速度为0.5 ℃/min~6 ℃/min。

控制系统由温度记录仪、压力记录仪、真空显示仪及记录仪、各种按钮、指示灯、超温报警器、超压报警器、计算机系统等构成,如图 14 所示。该系统采用PID与模糊控制相结合,实现对压力、温度的全程高精度与实时记录,具有自动控制系统、显示系统、真空渗漏检查系统,温度、压力报警系统,罐门自锁系统。

装载系统由架车、滑轨组成(见图 15),用于制件的输送。配备托架,牵引设备和 AGV(Automated Guided Vehicle)转运系统。

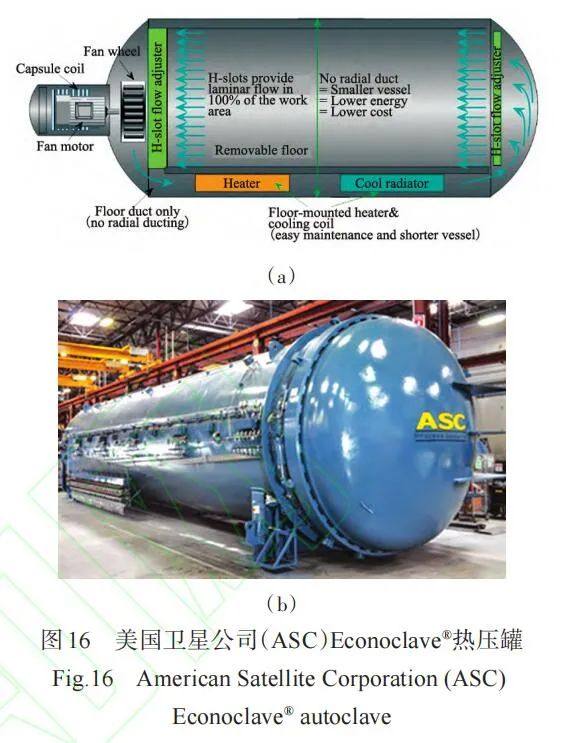

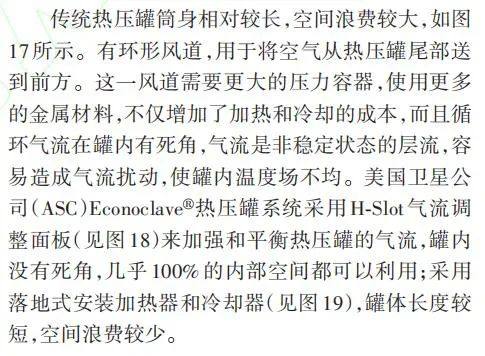

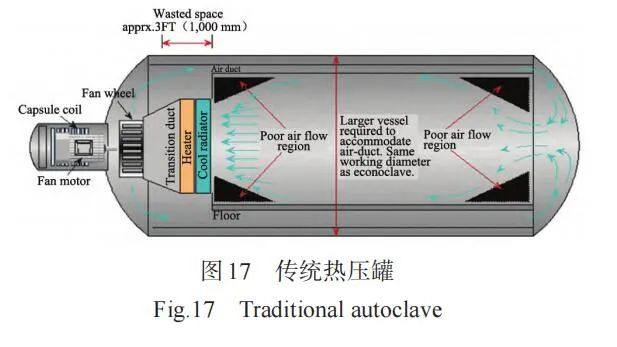

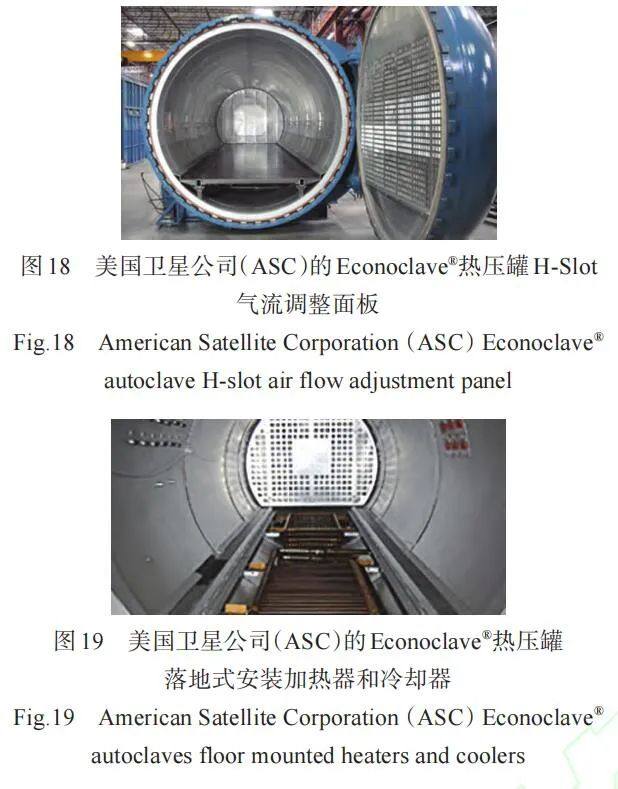

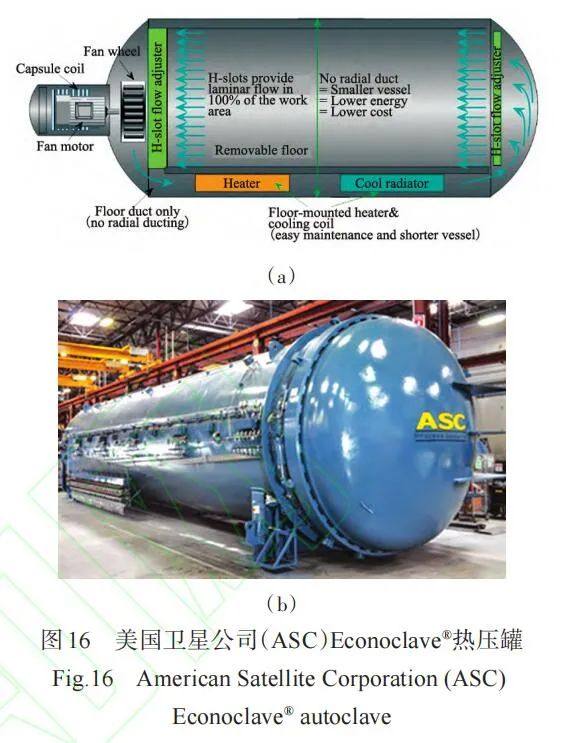

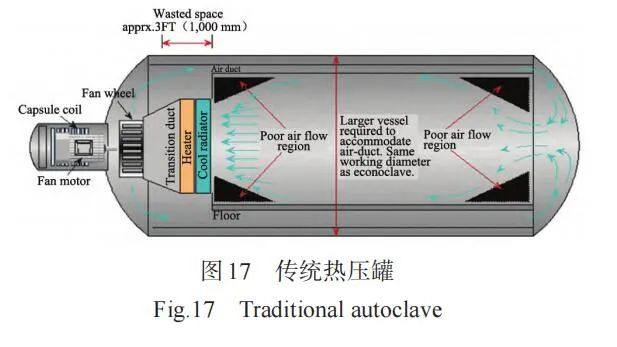

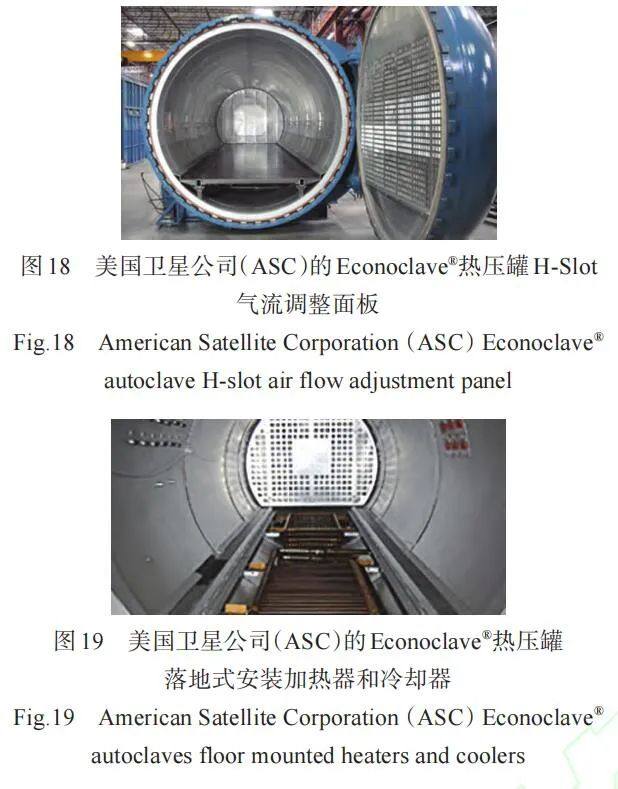

美国卫星公司(ASC)Econoclave®热压罐系统,如图16所示。

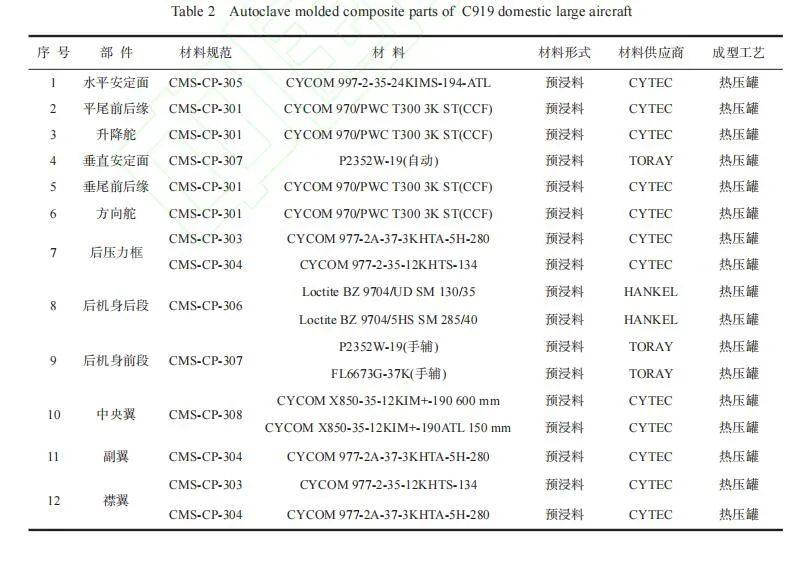

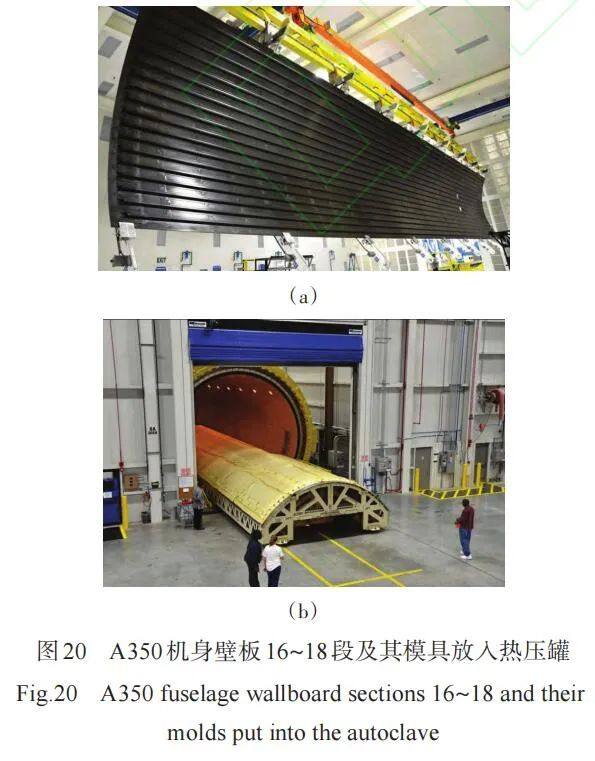

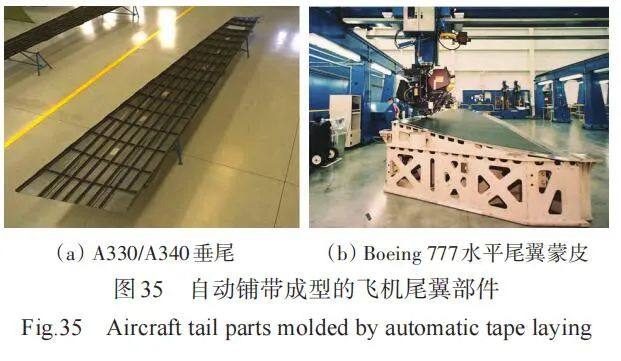

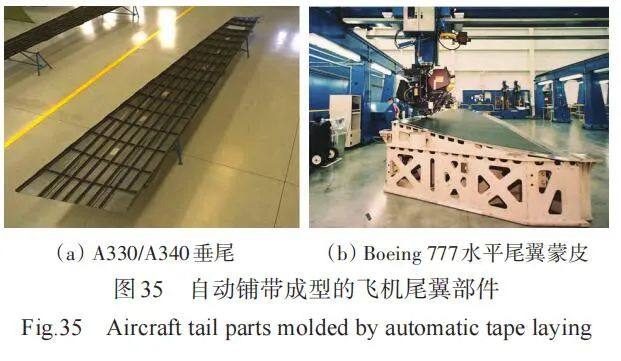

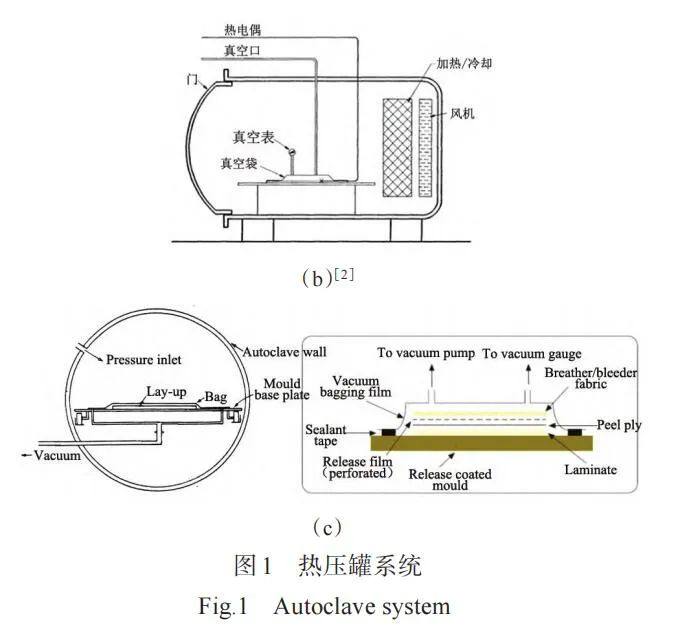

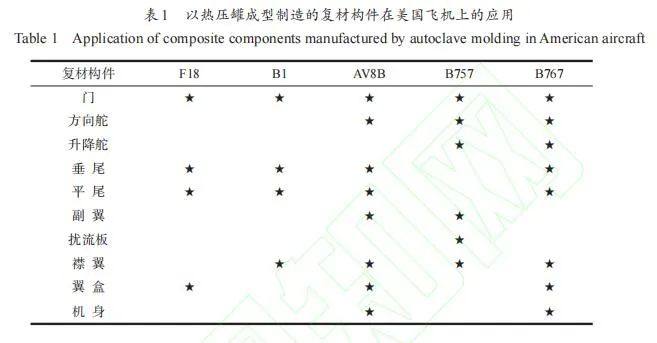

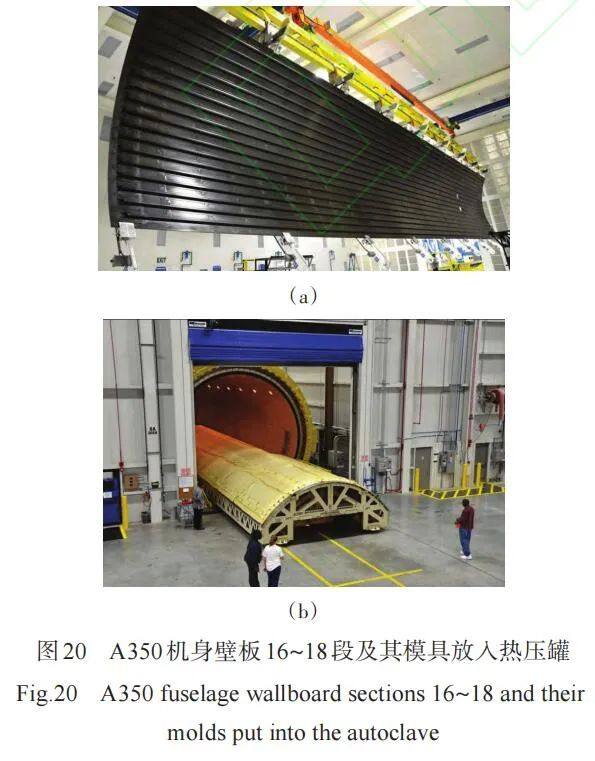

预浸料/真空袋热压罐成型主要用于制作航空航天器的主承力和次承力结构件。图 20 所示的空客 A350 机身壁板即以该工艺法制造。国产大飞机C919 采用了十余件以预浸料/真空袋热压罐工法制作的部件。

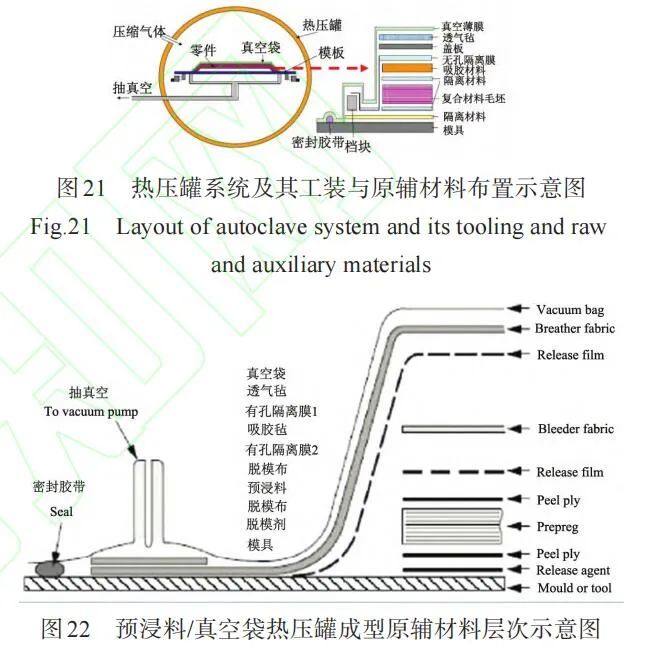

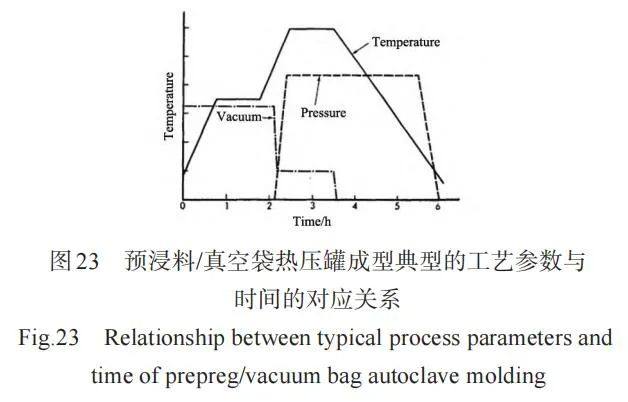

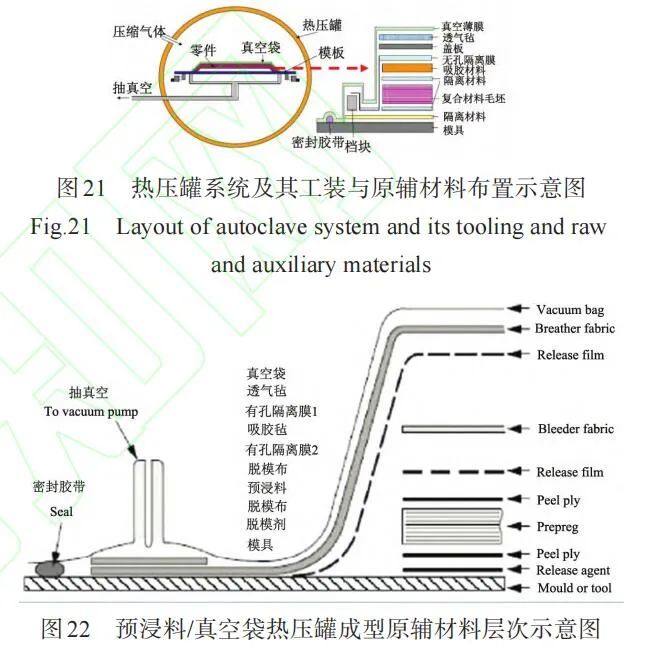

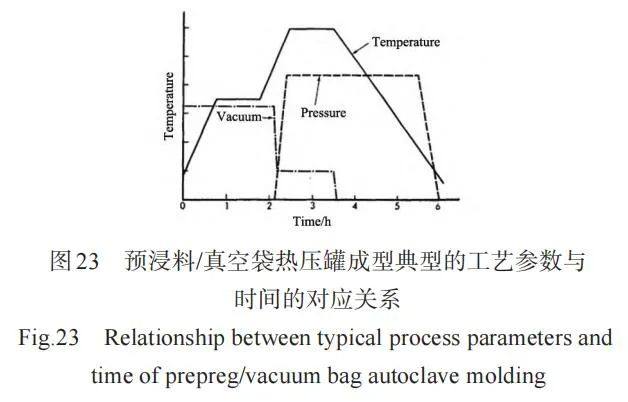

具体工艺流程如下:预浸料下料→ 铺叠→ 抽真空预压、预吸胶→ 毛坯修整→ 封真空袋→ 降温→固化、后固化→ 设定升温、升压程序→ 入罐→ 真空检漏→ 停机→ 出罐、脱模→ 无损检测→ 加工→ 检验入库。热压罐系统及其工装与原辅材料布置示意图如图 21所示。预浸料/真空袋热压罐成型原辅材料层次示意图和典型的工艺参数与时间的对应关系如图22和图23所示。

③由于板预浸料必须在适当的地方焊接,所以手工铺层的效率低。在成型热塑性复合材料时,自备整体加热和冷却模具,使用热压罐作为压力源,效果会更好。

自动切裁机由计算机系统、预浸料吸附平台及切割系统组成。其工作原理是:利用复合材料设计制造软件,将复合材料制件铺层生成下料文件进行排版,然后将数据传输给切割系统,进行自动切裁。

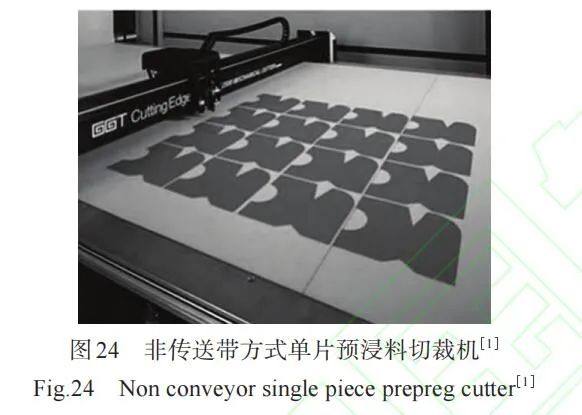

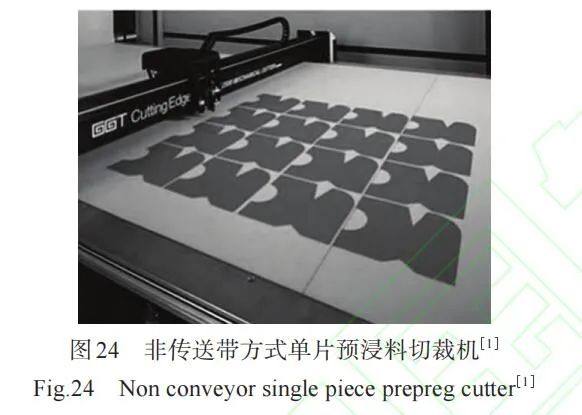

20世纪80年代,美国航空航天公司实施自动化切割预浸料,以往复刀片、超声波切割系统、非传送带方式进行切裁(见图 24),随后发展出现了传送带式单片及多片的切裁机。近年我国也有不少国产切裁机面市。

传送带方式单片预浸料切裁机(见图 25)可在每层标记零件编号,减少物料搬运,零件按切割顺序从表中取出,可以在更少的产品组合下实现更高的产量要求。如为提高效率而套料,则可能需要一个单独的套料站,这意味着额外的劳动成本。如果层是按套件顺序嵌套的,部件可以在拆卸时进行套件,但是材料效率将会下降。

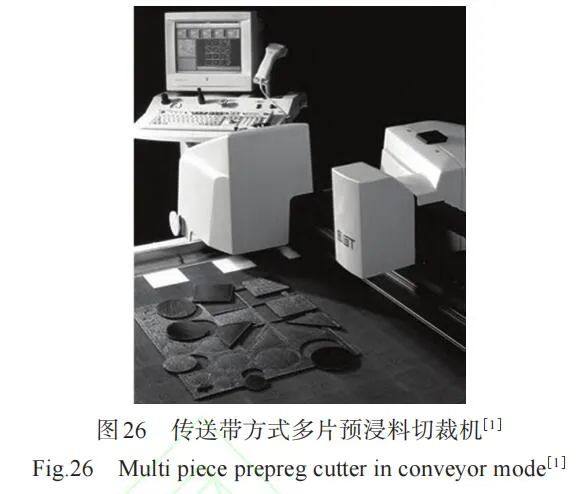

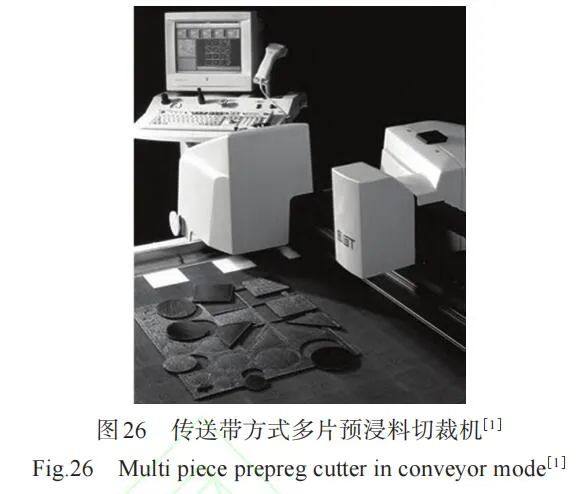

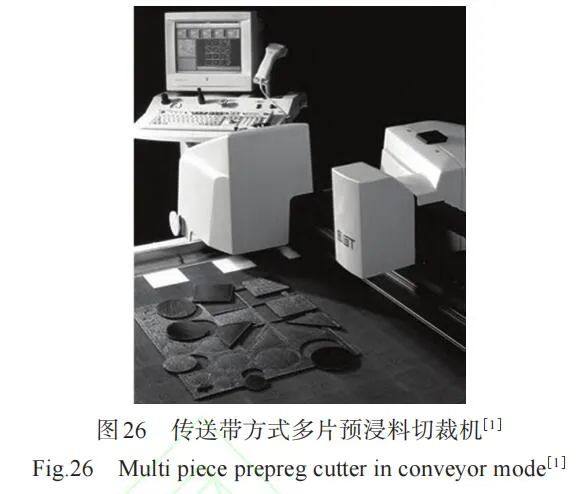

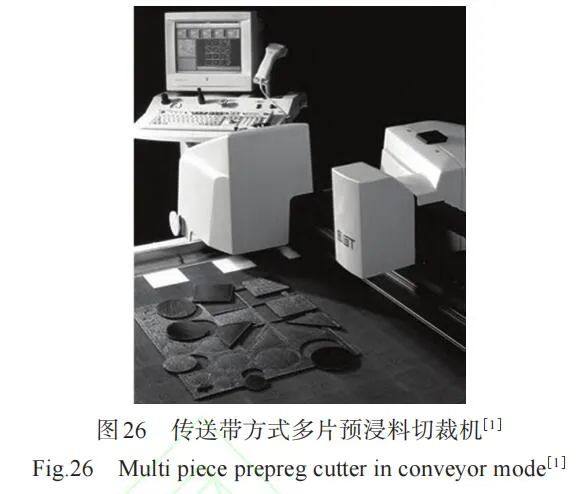

对于多层切裁,如多达20层预浸料或碳纤编织物,或高达75 mm的蜂窝芯材,应选用传送带方式多片预浸料切裁机,如图26所示。

大量使用预浸料的用户使用自动设备来切割材料,在某些型号中,还可以盖章,用于从CAD数据中识别零件的条形码或号码。英国超声波预浸料自动切裁机(见图 27)使用振动刀,可以不切断下表面的膜,减少了层合过程中的铺层时间。

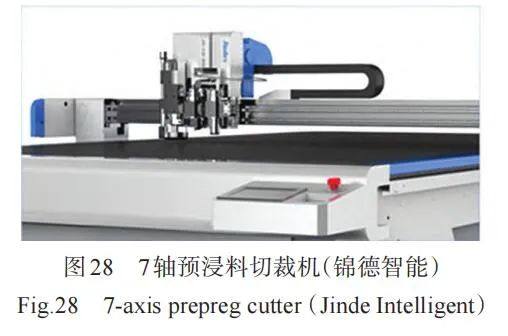

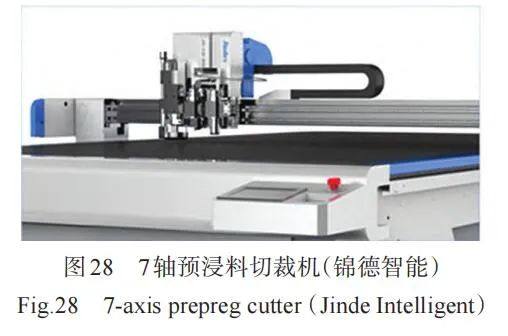

图 28 所示为深圳市锦德智能高新科技有限公司研发的的 7轴切裁机,备有振动刀、铣刀、V刀(独立压轮)、半刀、笔等。

20 世纪 90 年代,奥地利 GFM 公司率先将超声波切割应用于复合材料领域。超声波切割技术的核心是超声切割头,其基本原理是利用一个电子超声发生器,产生20 kHz~30 kHz的超声波,再通过置于超声切割头内的超声-机械转换器,将原本振幅和能量都甚小的超声振动转换成同频率的机械振动,再通过共振放大,得到足够大、可以满足切割工件要求的振幅和能量(功率),最后将这部分能量传导至超声切割头顶端的刀具上,对工件进行切割加工。据南京航空航天大学(南航)研究,切割速度可达10 m/min,切割厚度为0.03 mm~5 mm(预浸料规格最薄为0.03 mm,常用厚度为0.05 mm~0.20 mm,航空工业用的标准厚度为 0.125 mm)。超声波切割的优势是精密、安全可靠。图29所示为南航研发的超声切割仿真平台。

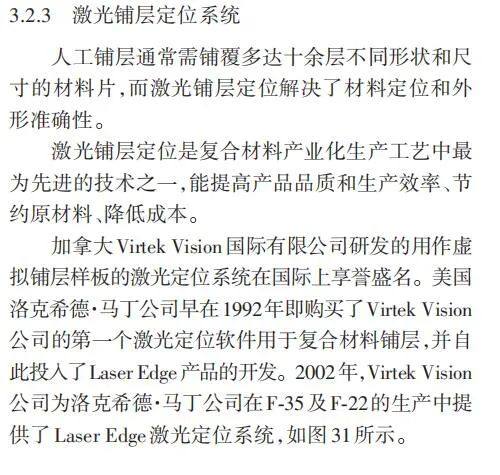

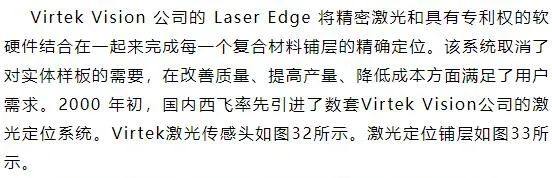

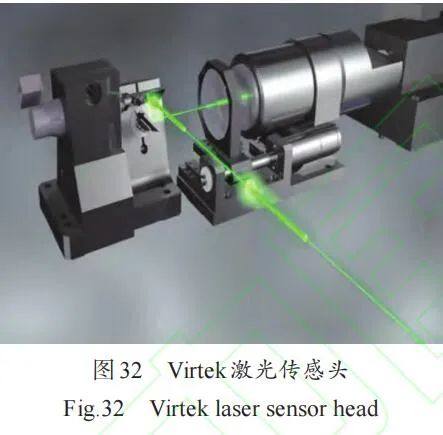

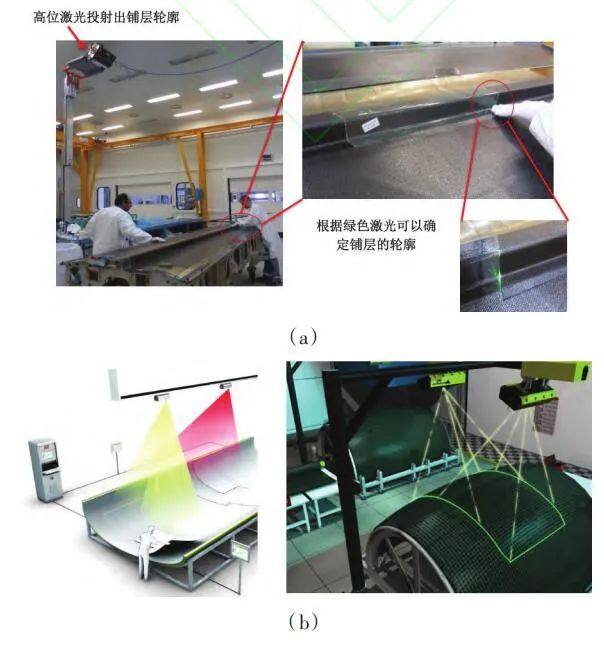

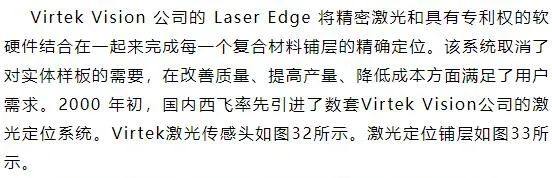

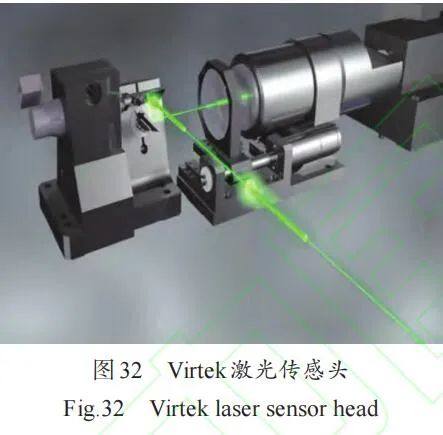

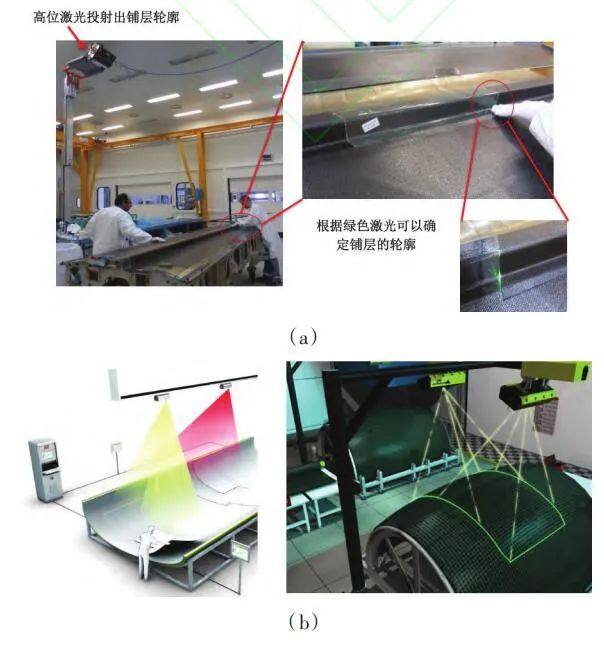

当手工叠层制造复合材料构件时,必须对纤维织物或预浸料。为了精确定位,通常采用模板或专用的定位工装。对每层的精确定位也是铺层顺序和铺层方向正确的保证。而铺层顺序和铺层方向正确是制造高性能复合材料构件重要前提之一。

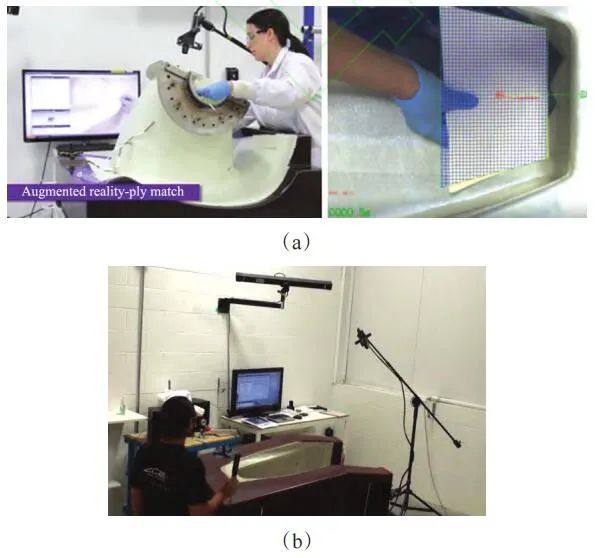

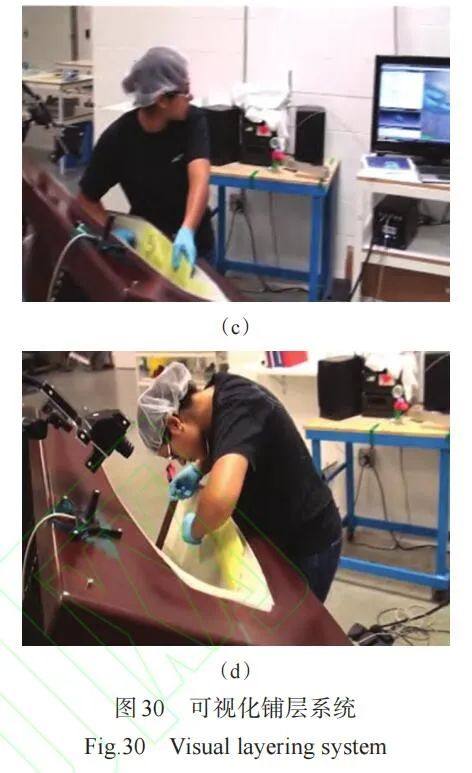

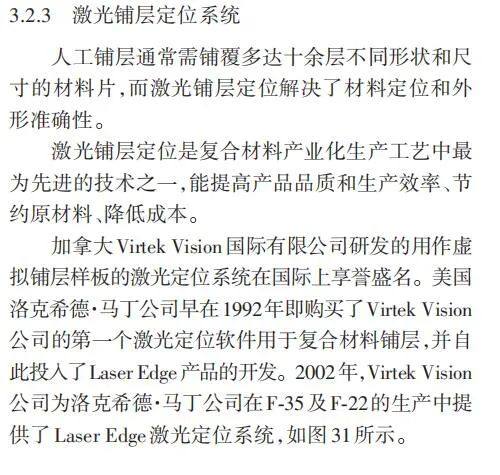

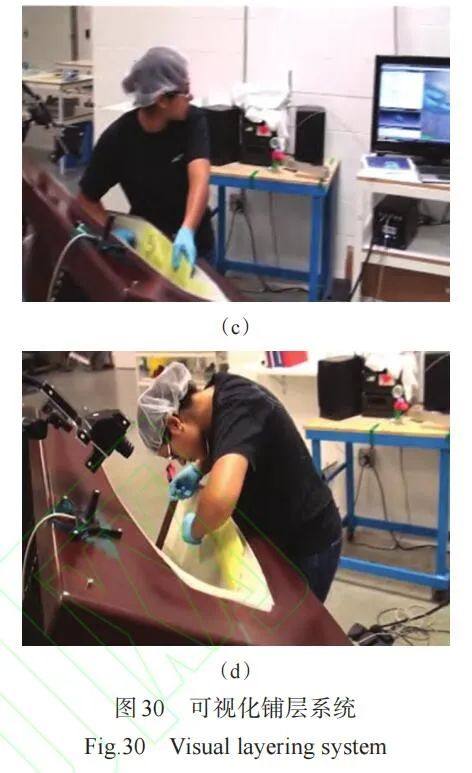

铺层可视辅助系统(Ply Placement Visual AidSystem)是将操作者操作实际视频与计算机生产的普通图像混合显示在屏幕上,如图30所示。

计算机生产的图像数据显示正确的铺层信息。这些数据可能来源于CAD软件,也可能来源于Lam⁃inate Tools 软件的附加功能。Laminate Tools 是很强大的复合材料设计工具,它包含了行业领先的铺层定位模拟功能。因此,采用目前的系统,铺层信息直接来自设计,不需要任何转换和操作。

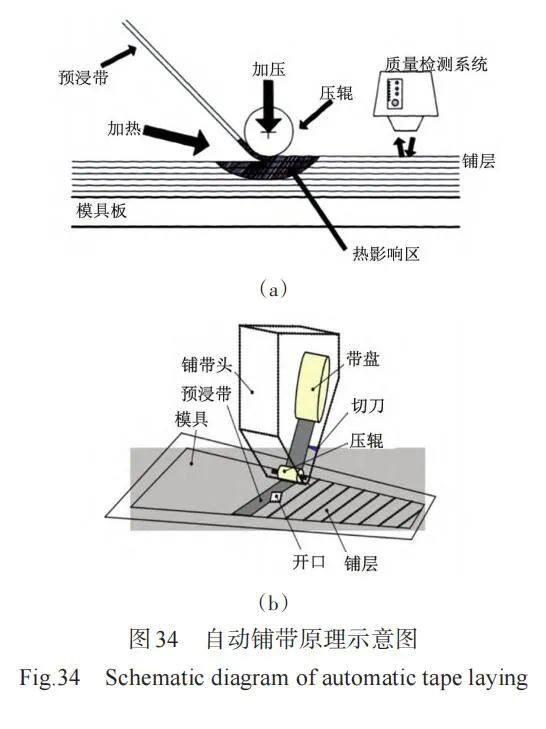

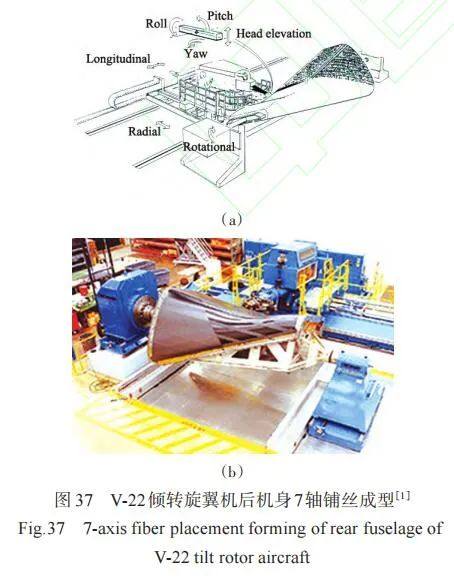

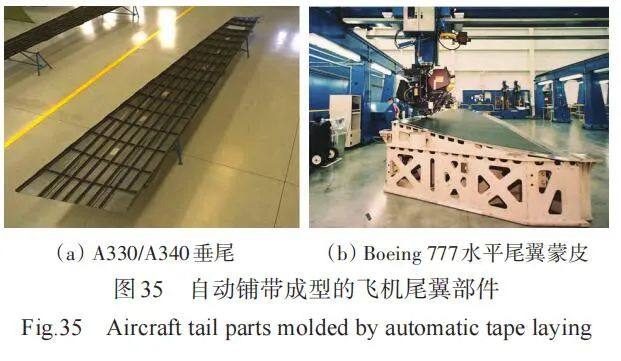

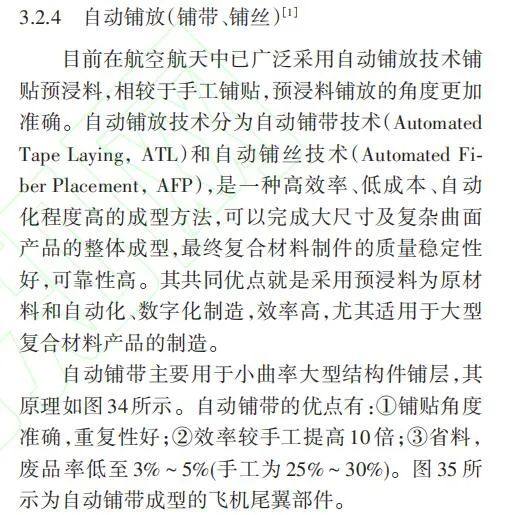

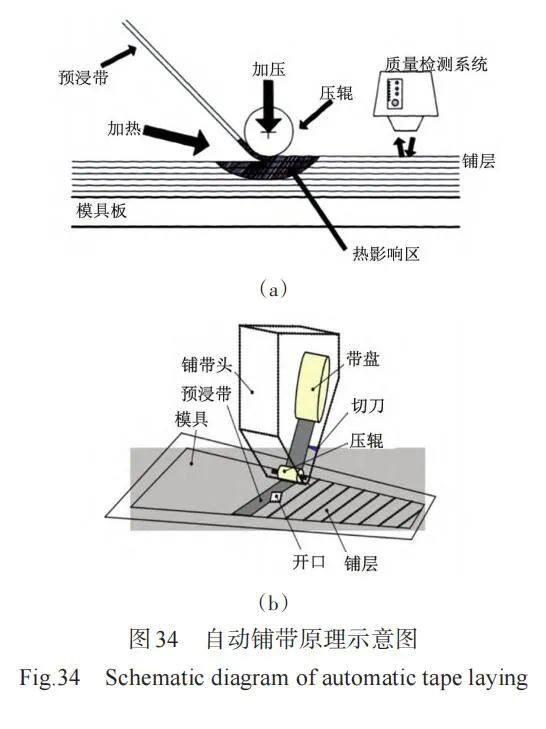

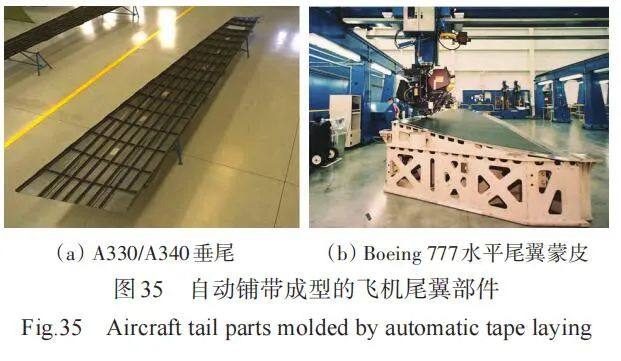

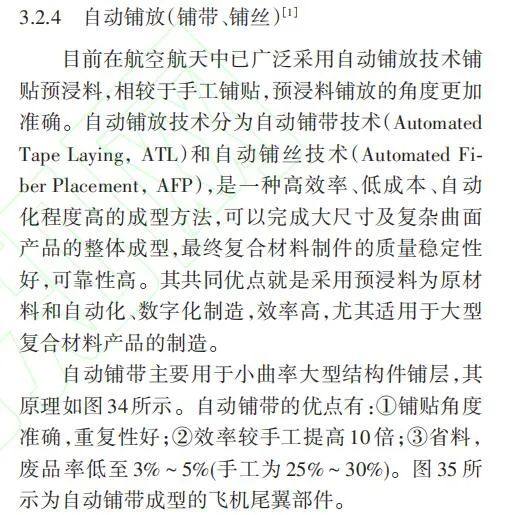

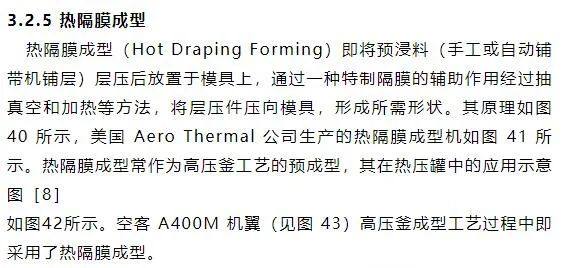

自动铺丝主要用于负曲率、大曲率复杂产品及大型结构件铺层,其原理如图 36 所示。美国 V-22鱼鹰倾转旋翼机后机身 7轴铺丝成型如图 37所示。V-22鱼鹰倾转旋翼机如图38所示。

近年美国推出了可以将预浸料在模具上铺层并修边的机器人,用于需要适度控制制件(如机翼蒙皮)轮廓形状的产品。有一种机器人会挑选和放置,在模具上将预切层进行铺覆。图 39 所示为机器人铺层。

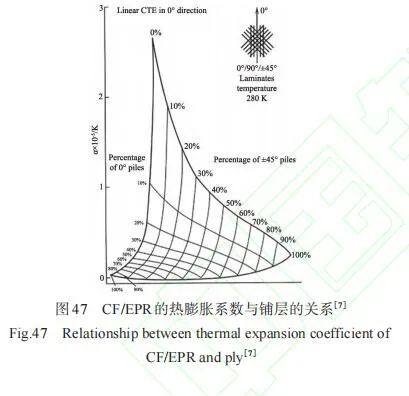

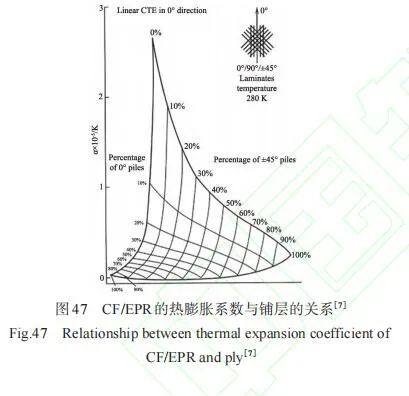

图 47显示了碳纤维/环氧树脂(CF/EPR)复合材料的热膨胀系数与铺层的关系,可作为工艺装模的参考。

原文始发于微信公众号(玻纤复材):热压罐成型工艺发展评述