☆ 艾邦复合材料网已上线:www.aibangfrp.com/

总部位于瑞士苏黎世的9T Labs开发了一种名为增材融合技术(Additive Fusion Technology,AFT)的三步制造工艺,可使用具有成本竞争力的自动化工艺来生产复合材料零件。该工艺流程从使用Fibrify设计软件进行设计和零件分析开始,然后通过在构建模块中沉积单向胶带细丝来制造连续的纤维增强预制件,随后将这些预制件放置在Fusion模块中进行模压成型,最后通过固结合并预制件,消除空隙,并输出了轻质、高强度的净形部件。

这种集成的工艺链能够批量生产具有 >60% 纤维体积分数和 <1-2% 空隙的零件,同时浪费最少且成本低于金属。根据零件尺寸的不同,单个构建模块和融合模块组(均为350×270×250毫米)每年可分别生产多达5,000个预成型件和10,000个零件。AFT还可以实现复杂、精细的尺寸细节和非常精确的纤维方向控制,以实现承载能力、重量、制造速度和成本的定制优化设计。

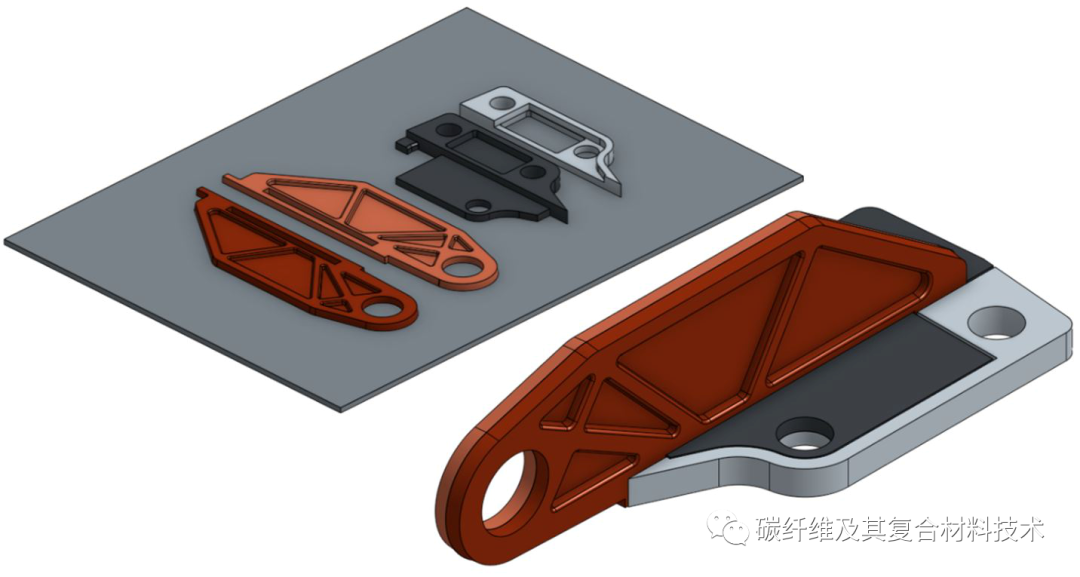

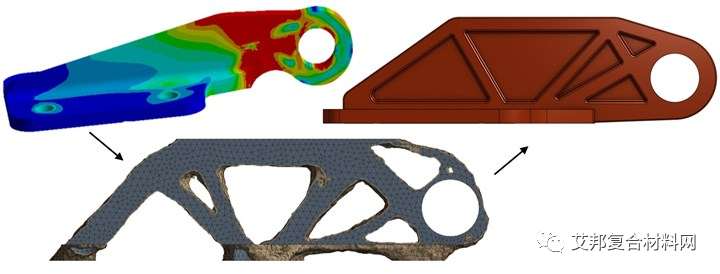

图 1. CFRTP 铰链。瑞士的 FHNW 合作优化了这种碳纤维/PEKK 支架,该支架采用 9T Lab 的增材融合技术制成。

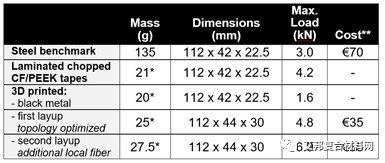

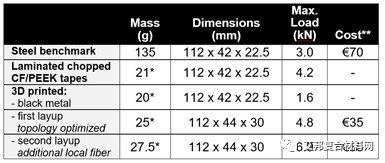

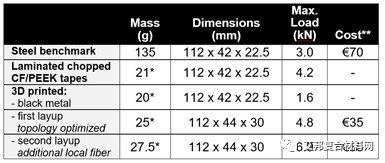

9T Labs与瑞士西北应用科学大学(FHNW,Windisch)合作,研究使用AFT生产的用于直升机门的碳纤维增强热塑性塑料(CFRTP)铰链(图1)。其对标产品是用于空客直升机(前身为欧洲直升机)EC135门的CNC加工不锈钢铰链,该铰链通过四个M8尺寸的螺栓固定到旋翼飞机的碳纤维/环氧树脂舱门上,设计为在门打开的情况下,能够承受几乎2.2千牛顿的垂直于轴承载荷的最大静载荷(图2)。

图2 直升机门的金属基准件。本研究的基准是航空级、CNC 铣削不锈钢部件,尺寸为 112 × 42 × 22.5 毫米,最大静载荷为 2.172 千牛顿,垂直于门打开时的轴承力。

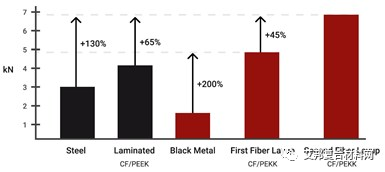

此前,法国的一个团队使用手工层压和模压短切碳纤维 (CF)/聚醚醚酮 (PEEK) 胶带对同一部件进行了基准测试。9T Labs/FHNW 研究的目标是超越基准,其屈服点为 3 千牛,法国设计的屈服点为 4.2 千牛。

使用现成的短切碳纤维CF/聚醚醚酮(PEKK)胶带(预切至相当于1-2K丝束)和整齐的纯聚合物长丝开发并3D打印了三种AFT设计。所有三种3D制造设计都在四个螺栓孔和铰链销的主轴承孔中安装了金属衬套。该过程开始于使用9T Labs基于云的FiFify软件套件,该套件可通过插件与常见的结构分析包连接。

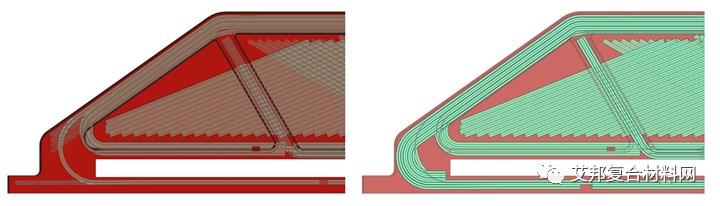

Fibrify设计套件是美国Ansys公司CAE/多物理场仿真环境中SpaceClaim 3D建模工具的扩展。对于直升机门铰链,第一个黑色金属设计(图3a)从现有CAD文件导入SpaceClaim。该设计使用了与基准相同的内部和外部几何图形。使用Fibrify选项(例如带生成器、填充线或轮廓参考、垂直分布工具等)来布置纤维路径,以提供典型的准各向异性(0°、90°、±45°)层压板,而无需优化利用各向异性复合材料的特性——例如,每个特定的几何形状或负载路径没有纤维方向。黑色金属部分由底部水平板的34层和垂直板的26层组成,每层厚度为0.2毫米。

图3a 黑色金属设计

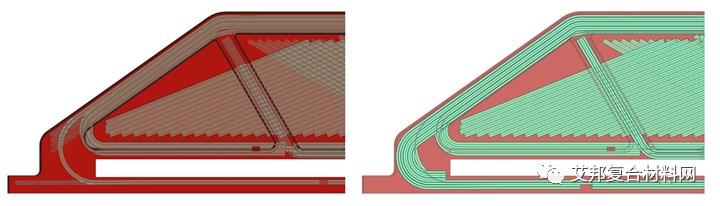

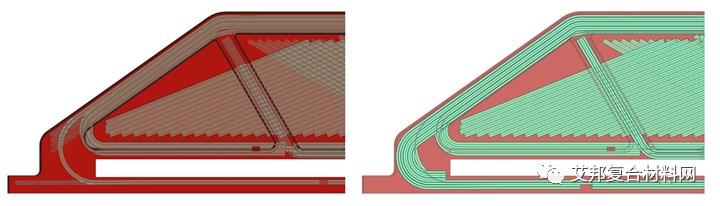

接下来的两种设计包括第一层纤维铺层和第二层纤维叠层(图3c),为了加快打印速度,对尺寸进行了小范围修改;纤维取向也得到了优化,从而可充分利用各向异性复合材料的性能.

图3c 通过优化进行了第一次铺层(左),并在第二次叠层时添加局部加固(右)实现了进一步优化

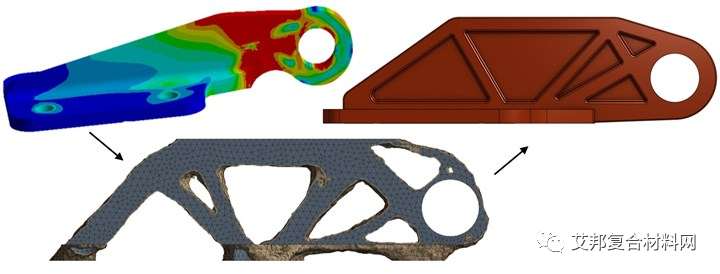

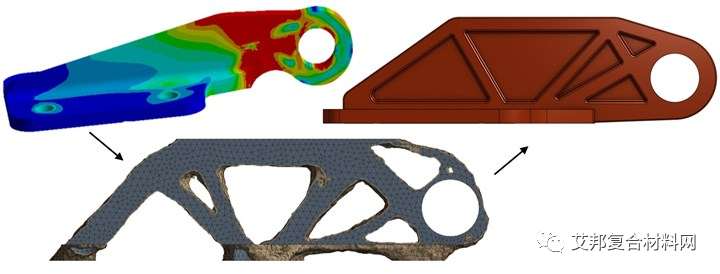

第一层纤维铺层:优化首先开始于将黑色金属设计导出到Ansys中以运行有限元分析(FEA)模拟,设计以HDF5C文件导出到Ansys Composite PrepPost (ACP)中进行各向同性优化,输入铰链边界条件和载荷,并使用模拟结果来改进CF/PEKK铰链设计(图3b)。

图3b 为更好地利用AFT工艺,对黑色金属的负载条件和拓扑进行了优化

与FEA模拟中的黑色金属设计相比,由此产生的第一层纤维铺层(图3c)将失效载荷提高了200%。故障发生在离铰链销“背面”的部分,在那里垂直板满足水平板。

第二层纤维叠层:为了进一步提高零件的强度,然后进行了第二次优化,添加纤维以增强初始失效区域;第二层纤维叠层增加了45%的破坏载荷,并将失效转移到垂直板中的铰链销区域。因此,故障现在位于设计限制的几何结构区域,在不改变几何结构或零件厚度超出本项目允许范围的情况下,无法进行进一步优化。

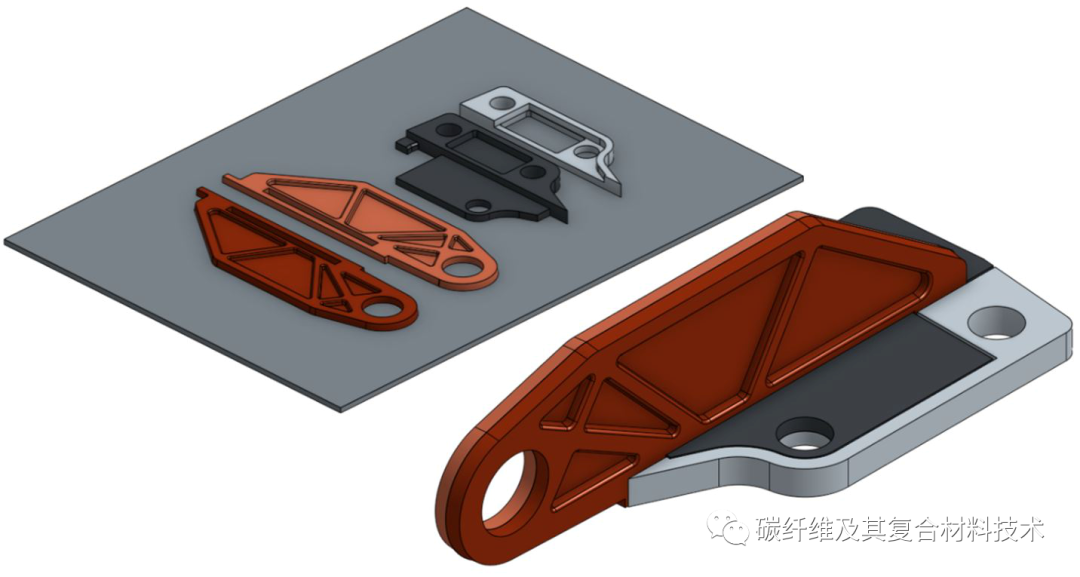

优化结构的步骤。 9T Labs 首先开发了一个非优化的黑金属设计(图3a)。拓扑优化 (图3b) 产生了第一个纤维叠层 (图3c),然后通过在垂直和水平板连接处添加局部钢筋在第二个纤维叠层 (图3c) 中对其进行了改进。最终优化 (图3d) 将铰链拆分为四个印刷子部件,随后融合到 9T Labs 融合模块中。

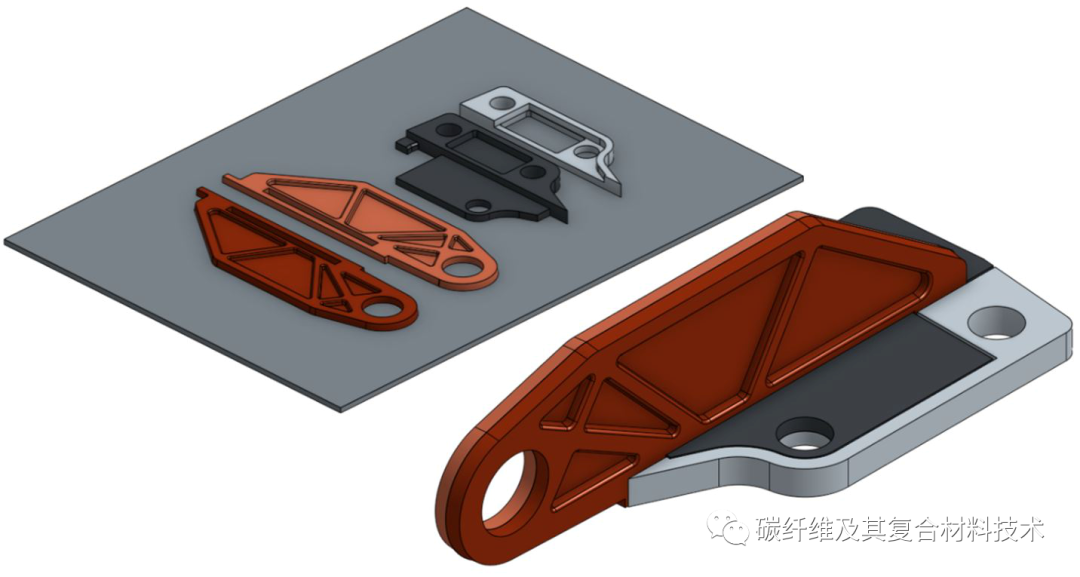

图3d 使用多个打印子部件以优化各个方向的纤维排布

第一个和第二个纤维叠层设计是使用多体策略生成的,将零件分成四个子部分(图 3d)。这种方法允许所有空间方向上的纤维充分利用连续纤维打印的各向异性特征,使纤维与负载对齐。

这四个子部件使用9T Labs的红色系列构建模块进行打印,然后在Fusion模块中使用机加工的钢制匹配工具组通过压缩成型融合在一起。需要注意的是,在350°C、45千牛顿的压力下,仅使用6千瓦时的功率进行压缩成型,循环时间为20分钟。通过进一步优化工艺参数,可以进一步降低功耗。

图3d 使用多个打印子部件以优化各个方向的纤维排布

第一个和第二个纤维叠层设计是使用多体策略生成的,将零件分成四个子部分(图 3d)。这种方法允许所有空间方向上的纤维充分利用连续纤维打印的各向异性特征,使纤维与负载对齐。

这四个子部件使用9T Labs的红色系列构建模块进行打印,然后在Fusion模块中使用机加工的钢制匹配工具组通过压缩成型融合在一起。需要注意的是,在350°C、45千牛顿的压力下,仅使用6千瓦时的功率进行压缩成型,循环时间为20分钟。通过进一步优化工艺参数,可以进一步降低功耗。

然后,FHNW对打印和压缩成型的AFT铰链进行了机械测试。将铰链的底部水平板用螺栓固定在测压元件中的固定金属板上,然后将垂直力应用到安装在垂直板的主轴承孔中的铰链销上。每个铰链都经过试验而失效。

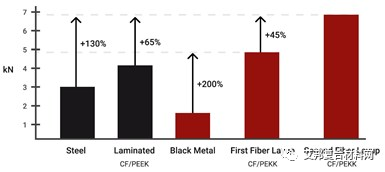

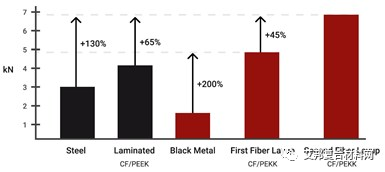

在图4中将优化后的AFT铰链的特性和性能与对比基准样和黑色金属设计进行了比较。第二种纤维叠层设计的重量仅为27.5克,比基准钢构件重量轻75%,而最大静载荷能力从3.0千牛顿增加到6.9千牛顿,增加了200%以上。

图4 优化后AFT部件主要性能。 与钢基准和 3D 制造的黑色金属设计相比,优化后的 AFT 打印复合材料部件显示出更高的失效载荷和更轻的重量。

通过使用Fiberify的生产评估工具,还对第一层纤维铺层和第二层纤维叠层设计的成本进行了评估,发现其成本是基准钢构件的一半。每一种设计都被导入,然后添加参数,例如使用的材料、打印温度、机器摊销所生产的零件数量等,从而得出成本估算,并按成本构成(材料、工艺)和子部分进行了细分。

在随后的一项研究中对进一步优化进行了研究,并以《Experimental and numerical analysis of the consolidation process for additive manufactured continuous carbon fiber-reinforced polyamide 12 composites》为题于2022年12月在线发表。铰链的设计再次使用 CF/聚酰胺 12 (PA12) 材料打印和加固,这次是为了演示 Red Series Fusion Module 中加固/成型过程的模拟模型。

该模型预测了固结部分的过程诱发变形,包括温度、结晶和孔隙率的影响。它可以高精度地预测最终零件的成分、残余应力和孔隙率以及翘曲趋势。它还实现了对融合模块过程的快速模拟,减少了原型设计迭代次数。

9T Labs 继续推进设计和工艺优化,因为它将 AFT 的使用扩展到系列生产更大、更复杂的零件,并增加用更坚固、更实惠的复合材料替代金属零件。

原文链接:https://www.compositesworld.com/articles/optimizing-a-thermoplastic-composite-helicopter-door-hinge

艾邦建有复合材料产业交流微信群,欢迎产业链上下游朋友识别二维码,从公众号底部菜单加入群内交流探讨!

扫码关注 艾邦复合材料网 视频号,了解更多行业信息!

原文始发于微信公众号(艾邦复合材料网):优化热塑性复合材料直升机门铰链

图3d 使用多个打印子部件以优化各个方向的纤维排布

图3d 使用多个打印子部件以优化各个方向的纤维排布

图3d 使用多个打印子部件以优化各个方向的纤维排布

图3d 使用多个打印子部件以优化各个方向的纤维排布