20世纪50年代末,美国联合碳化物公司(UCC)成立了帕尔马技术中心从事碳纤维技术研究,1959年帕尔马技术中心发明了高性能人造丝基碳纤维的制备技术,并发明了3000°C高温下热处理人造丝(黏胶)制造碳纤维的工艺技术。

同样是在1959年,从业于大阪工业技术试验所的近藤昭男成功以聚丙烯腈PAN为原料开发出碳纤维,在实验室中制得了模量140GPa的PAN基碳纤维,高出人造丝基碳纤维模量的3倍,申请的专利后续授权给日本东丽公司。

虽然近藤昭男建立了PAN基碳纤维路线,但是其制备碳纤维强度依旧较低,而来自英国皇家研究院的瓦特在PAN基碳纤维制备工艺上进行了创新,通过在预氧化阶段施加一定张力牵伸,因此制备得到强度近似近藤昭男研制纤维两倍的碳纤维,并于1963年申请相关专利。

日本东丽在获得近藤昭男专利技术后便开展PAN基碳纤维研制,到了1970年,东丽公司启动了一个大规模项目,旨在开发用于大规模生产PAN基碳纤维技术,但当时,日本没有任何能够在生产所需高温炉,尤其是2,600–2,800℃的温度下运行的熔炉,因此东丽在生产过程导致纤维自身燃烧,无法提供合适的产品。

为了开发更好的制造工艺,东丽达成了与美国联合碳化物公司签订交叉许可协议的解决方案,UCC公司已经在生产黏胶基碳纤维。为此,东丽对UCC进行了有关高性能前驱体原料使用的培训,而UCC对东丽碳纤维制造过程尤其是高温热处理技术进行了培训。该协议使日本东丽于1971年成功实现T300级碳纤维商业化

因此,正是1970年日本东丽与美国联合碳化物公司技术交换,从UCC获得了碳化技术,才使得东丽能够顺利开发出T300碳纤维,相反,虽然UCC获得了PAN原丝技术,但是并没有发扬光大,因此逐步退出历史舞台。

2碳纤维关键技术

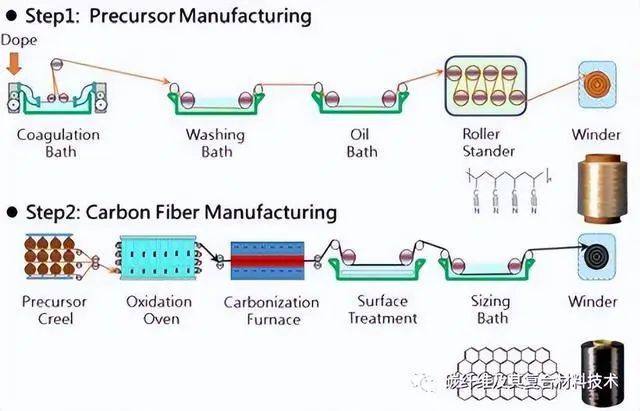

从早期近藤昭男发明PAN基碳纤维路线却没有制备出高性能碳纤维,到随后日本东丽具备了成熟PAN原丝制备技术却也无法获得高强度碳纤维,直到东丽从UCC公司获得高温热处理技术,才最终实现T300碳纤维商品化,可以看出若要制备高性能碳纤维,其实高品质PAN原丝和氧碳化技术缺一不可。

回到国内,虽然我国研制PAN基碳纤维也是始于上世纪60年代,起步并不晚,但是迟迟难以取得关键技术突破,直到2010年前后才真正实现T300级碳纤维商业化,因为碳纤维生产链条太长、关键控制点多,国内不但要开发高品质原丝,而且也要自行研制高温装备,不可能做到像日本东丽和美国UCC那样可以互通有无。

长期无法研制成功使得国内学者痛定思痛,在2012年北京香山饭店召开的“碳纤维PAN原丝关键技术研讨会”上指出,原丝技术落后是制约我国碳纤维发展的主要瓶颈之一,充分肯定了高品质原丝作为生产高性能碳纤维关键之一。

但在高品质原丝的基础上,不能忽视的高温处理技术,2014年日本东丽利用传统生产技术路线,通过高温碳化处理过程的精细化控制,着重通过在纳米尺度上改善碳纤维的微结构,成功开发出拉伸强度7.0 GPa、拉伸模量324GPa的T1100G碳纤维,这也说明高温碳化不是一个高温烘烧的过程,仍然有许多关键技术待认知。

目前国内已先后突破了T300、T700级甚至T800级碳纤维工程化技术,从主体性能突破,显示了高品质原丝生产能力,但也存在稳定性差、达产率低等问题,这多少也可能与后续高温处理相关,因为国内很多碳纤维生产厂更多将其视作简单热处理过程,尤其是高温碳化往往只有几分钟时间,因此对其过程结构缺乏认知。